El Impacto de la Resolución del Sensor en el Rendimiento de las Cámaras de Visión Artificial

El Impacto de la Resolución del Sensor en el Rendimiento de las Cámaras de Visión Artificial

Comprensión de la Resolución del Sensor en Sistemas de Visión Artificial

Fundamentos de la Densidad de Píxeles: Desde VGA hasta 25+ Megapíxeles

La densidad de píxeles se refiere al número de píxeles dentro de un área determinada de un sensor de imagen digital, y desempeña un papel crucial en la determinación de la nitidez y claridad de los detalles de la imagen. Una mayor densidad de píxeles permite capturar detalles más intrincados, ofreciendo una resolución de imagen superior y haciendo que las imágenes parezcan más claras. Históricamente, la resolución VGA con 640x480 píxeles satisfacía necesidades básicas de imagen, pero los avances han llevado a sensores que superan los 25 megapíxeles hoy en día. Esta evolución ha mejorado la capacidad de producir imágenes nítidas y detalladas, beneficiando sectores como la fabricación y el control de calidad. Al aprovechar mayores densidades de píxeles, las industrias pueden generar imágenes más grandes sin sacrificar calidad, facilitando la precisión en procesos e inspecciones cruciales para mantener altos estándares.

Impacto Directo de la Resolución en la Precisión de Detección de Defectos

Un aumento de la resolución en los sistemas de visión por computadora mejora significativamente la precisión en la detección de defectos en diversos materiales. Una mayor resolución permite identificar defectos más pequeños que podrían pasar desapercibidos, lo cual se puede demostrar utilizando datos estadísticos sobre tasas de detección de defectos que mejoraron con sensores de mayor resolución. Según investigaciones del Instituto Fraunhofer, cámaras capaces de detectar anomalías en la superficie tan pequeñas como 1,5 micrómetros destacan el vínculo entre resolución y captura de detalles. Esta precisión ayuda en los procesos de toma de decisiones, permitiendo operaciones industriales más efectivas al reducir errores y optimizar la productividad. Como resultado, las empresas que adoptan tecnologías de imagen de alta resolución pueden lograr resultados más confiables en evaluaciones de calidad y programación de mantenimiento proactivo.

Cómo el Tamaño del Sensor y el Pitch de Píxeles Influyen en la Calidad de la Imagen

La interacción entre el tamaño del sensor y el pitch de píxeles afecta profundamente la calidad de imagen en sistemas de visión artificial. El tamaño del sensor se refiere a las dimensiones físicas del sensor de imagen de la cámara, mientras que el pitch de píxeles indica la distancia entre píxeles individuales. Sensores más grandes y un pitch de píxeles adecuadamente diseñado pueden mejorar la calidad de imagen al captar más luz, aumentando así la sensibilidad y el rango dinámico. Por el contrario, la miniaturización para la integración en dispositivos compactos puede llevar a compromisos en el rendimiento, donde sensores más pequeños y pitches de píxeles más ajustados podrían comprometer la calidad general. Expertos en fotónica sugieren que los tamaños óptimos de sensores dependen de aplicaciones específicas, equilibrando las necesidades de miniaturización con el rendimiento en industrias como la fabricación y la microscopía. Tomar decisiones informadas sobre estos componentes es fundamental para lograr la fidelidad de imagen deseada en aplicaciones de visión artificial.

Imágenes de Alta Resolución en Aplicaciones Industriales

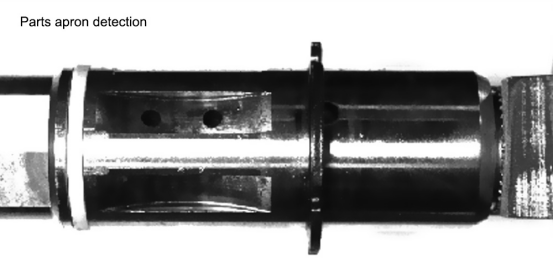

Fabricación Automotriz: Identificación de Defectos Sub-Micrométricos

La imagen de alta resolución juega un papel fundamental en la fabricación automotriz, especialmente para detectar defectos sub-micrométricos en las piezas. Tecnologías como cámaras de visión por computadora han revolucionado este sector al mejorar significativamente el control de calidad y la eficiencia operativa. Por ejemplo, la integración de cámaras de visión 3D en líneas de ensamblaje permite una identificación precisa de defectos, contribuyendo a la seguridad y la eficiencia en la producción. A medida que la visión por computadora sigue evolucionando, la industria automotriz se beneficia de estos avances, reduciendo las tasas de defectos y mejorando los estándares de seguridad.

Inspección Electrónica: Análisis de Trazas de PCB a 127M de Resolución

La imagen en alta resolución es esencial en la inspección de electrónica, incluida el análisis de trazas de PCB, donde incluso defectos menores pueden impactar el rendimiento del dispositivo. Al utilizar cámaras capaces de alcanzar una resolución de 127M, los inspectores pueden evaluar meticulosamente las trazas de PCB en busca de irregularidades. Este nivel de detalle asegura el cumplimiento de los estándares de la industria y previene compromisos de calidad. Como se ha señalado, las inspecciones en alta resolución son cada vez más importantes para mantener la fiabilidad de los dispositivos electrónicos, facilitando la detección temprana de problemas que de otro modo podrían causar fallos.

Control de Calidad Farmacéutico con Cámaras Multi-Espectrales

En el control de calidad farmacéutico, las cámaras multi-espectrales son invaluables para garantizar la eficacia y seguridad del producto. Estos sistemas avanzados de imagen proporcionan análisis de alta resolución que detectan posibles problemas de calidad durante la producción. Implementaciones exitosas de estos sistemas se pueden ver en procesos de fabricación donde han demostrado su valor al mejorar la seguridad del producto y el cumplimiento de regulaciones estrictas. Al adoptar la imagen multi-espectral de alta resolución, las empresas farmacéuticas pueden mejorar las evaluaciones de calidad, garantizando la entrega de productos seguros a los consumidores.

Compromisos entre Resolución y Rendimiento en Visión Artificial

Limitaciones de la Tasa de Fotogramas con Sensores de Alta Cantidad de Megapíxeles

Los sensores de alta resolución mejoran significativamente el detalle de las imágenes, pero a menudo limitan las velocidades de fotogramas debido al mayor volumen de datos que genera cada fotograma. Esto presenta desafíos para aplicaciones que requieren imagen en tiempo real, como la automatización industrial o los vehículos autónomos, donde la toma de decisiones de alta velocidad es crítica. Por ejemplo, una cámara de alta resolución capturando a 25MP podría reducirse a menos fotogramas por segundo (fps), afectando su adecuación para procesos dinámicos. Las consideraciones de diseño para optimizar el rendimiento en aplicaciones de alta resolución incluyen aprovechar interfaces de datos más rápidas e implementar algoritmos eficientes de procesamiento de datos para equilibrar la necesidad de imágenes ricas en información con la necesidad de entrega oportuna de fotogramas.

USB 3.2 vs CoaXPress: Requisitos de ancho de banda para sistemas de 25MP+

Al comparar USB 3.2 y CoaXPress, queda claro que estas dos interfaces tienen diferentes fortalezas al manejar datos de 25MP+. USB 3.2 ofrece una implementación costo-efectiva con facilidad de servicio y es adecuado para requisitos de datos menos intensos. Sin embargo, CoaXPress presume tasas de datos significativamente más altas, capaces de gestionar las demandas de ancho de banda pesadas típicas de sistemas de imagen de alta resolución por encima de 25MP. Esta diferencia impacta la arquitectura del sistema y el costo, con CoaXPress siendo preferido en escenarios donde la velocidad y el volumen de datos son primordiales, como en inspecciones de semiconductores, mientras que USB 3.2 podría ser favorable en entornos que priorizan la flexibilidad y costos más bajos.

Equilibrando la Eficiencia Cuántica y la Capacidad de Pozo Completo

La eficiencia cuántica (QE) es crucial en el rendimiento del sensor, ya que indica la capacidad de un sensor para convertir fotones entrantes en electrones. Una QE más alta generalmente resulta en una mejor calidad de imagen, especialmente en condiciones de poca luz, pero puede introducir compensaciones con la capacidad total del pozo (FWC), que define cuánta luz puede manejar un píxel sin distorsión. Equilibrar la QE con el FWC es vital para ofrecer tanto sensibilidad como rango dinámico, permitiendo que los sensores funcionen óptimamente en diversas condiciones de iluminación. La investigación destaca este equilibrio como esencial para avanzar en tecnologías de imagen de alto rendimiento necesarias para aplicaciones como la imagen científica o inspecciones industriales críticas donde la precisión no es negociable.

CMOS vs CCD: Comparación de capacidades de resolución

Avances modernos en CMOS para Imágenes de Alta Velocidad de 25MP

Los últimos avances en la tecnología CMOS han mejorado significativamente las capacidades de imagen a alta velocidad de 25MP. Estos avances elevan los estándares de rendimiento en aplicaciones de visión artificial, ofreciendo tasas de fotogramas más rápidas, un procesamiento de datos mejorado y una mayor eficiencia energética. Industrias como la fabricación automotriz y la producción de semiconductores se benefician especialmente de estos avances, ya que requieren un procesamiento visual rápido y preciso. Además, aplicaciones como la navegación de vehículos autónomos y la inspección de calidad industrial en tiempo real aprovechan las capacidades de alta velocidad de los sensores CMOS modernos para garantizar precisión y fiabilidad.

El nicho de CCD en aplicaciones científicas de bajo ruido

La tecnología CCD mantiene una notable ventaja en situaciones de bajo ruido, especialmente para aplicaciones de imagen científica. Los sensores CCD son menos susceptibles al ruido y pueden proporcionar imágenes más claras bajo condiciones de iluminación variables, lo que los hace ideales para observaciones astronómicas y diagnósticos médicos. Campos como la microscopía, la astronomía y la espectroscopía requieren un mínimo de ruido electrónico para capturar detalles intrincados, donde los sensores CCD sobresalen. Insights expertos de revistas como el Journal of Optical Society afirman la eficacia del CCD en escenarios que demandan imagen precisa, destacando su continúa relevancia a pesar de los avances en tecnologías competidoras como CMOS.

Consideraciones de Rango Dinámico para Metrología de Precisión

El rango dinámico es un parámetro crucial en la metrología de precisión, ya que influye en la exactitud y fiabilidad de las mediciones. Define la capacidad del sensor para capturar variaciones en la intensidad de la luz y es vital para lograr mediciones detalladas y precisas. Al comparar los sensores CMOS y CCD, a menudo los sensores CMOS ofrecen un rango dinámico más amplio, lo que permite imágenes de alto contraste y una mejor gestión de escenarios de iluminación diversos. Esta característica impacta en tareas de medición de precisión donde la exactitud es no negociable, como en la prueba de componentes automotrices y la fabricación de semiconductores. La diferencia de rango dinámico entre estos sensores puede ser el factor decisivo para garantizar salidas de medición impecables y confiables, reforzando la importancia de seleccionar la tecnología de sensor adecuada.