A szenzor felbontás hatása a gépi látás kamera teljesítményére

A szenzor felbontás hatása a gépi látás kamera teljesítményére

A szenzor felbontás értelmezése a gépi látó rendszerekben

Pixel-sűrűség alapjai: Tól VGA-ig 25+ megapixels-ig

A pixel-sűrűség azt jelenti, hogy hány pixel található egy adott területen egy digitális képszenzorn. Fontos szerepet játszik a kép éleségének és a részletek világosságának meghatározásában. Nagyobb pixel-sűrűség lehetővé teszi a bonyolultabb részletek felvételét, amely javítja a kép felbontását, és ezzel tisztábbak lesznek a képek. Történetileg a VGA felbontású 640x480-as pixelméret elég volt a alapvető képfeldolgozási igényekhez, de a fejlődés vezetett olyan szenzorokhoz, amelyek ma már 25 megapixels felett is vannak. Ez az evolúció növelte a keserű és részletes képek termelési képességét, amely előnyt jelent gyártási és minőségbiztosítási szempontból. Nagyobb pixel-sűrűség alkalmazásával az iparágak nagyobb képeket hozhatnak létre minőségvesztesége nélkül, amely segít a folyamatok és vizsgálatok pontosságában, ami fontos a magas szabványok fenntartásához.

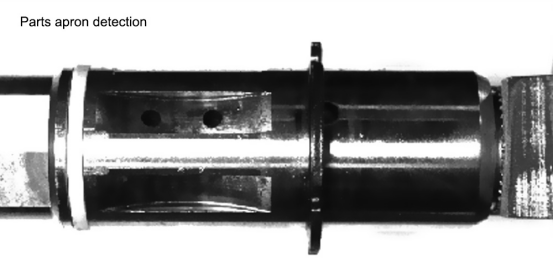

A felbontás közvetlen hatása a hibák észlelési pontosságra

A mechanikai látórendszer rendszerében a növekvő felbontás jelentősen növeli a hibaérzékelés pontosságát különféle anyagok esetén. A magasabb felbontás lehetővé teszi a kisebb hibák azonosítását, amelyek máskülönben elmaradhatnának, és ezt statisztikai adatokkal illusztrálhatjuk a hibaérzékelési arányok fejlődéséből, amelyek javultak a magasabb felbontású érzékelők használatával. A Fraunhofer Intézet kutatásai szerint a kamerek képesek 1,5 mikrométeres méretű felszíni anomáliákat észlelni, ami megmutatja a kapcsolatot a felbontás és a részletfogás között. Ilyen precizitás segít a döntési folyamatokban, amelyek lehetővé teszik hatékonyabb ipari műveleteket, csökkentve a hibákat és optimalizálva a termelékenységet. Így a magas felbontású képfeldolgozási technológia alkalmazásával a vállalatok megbízhatóbb eredményeket érhetnek el minőségi értékeléseken és proaktív karbantartási ütemezésen.

Hogyan befolyásolja az érzékelőméret és a pixeleloszlás az képminőséget

A szénzorméret és a pixel pitch közötti kölcsönhatás nagy hatással van a képminőségre gépi látórendszer rendszerben. A szénzorméret a kamera képszénzor fizikai méreteire vonatkozik, míg a pixel pitch az egyes pixelek közötti távolságra utal. Nagyobb szénzorok és megfelelően tervezett pixel pitch javíthatja a képminőséget annak érdekében, hogy több fényt gyűjtsenek, így növelve a érzékenységet és dinamikus tartományt. Ellentétben a miniaturizáció kompakt eszköz integrációja miatt vezet trade-off-okhoz a teljesítményben, ahol kisebb szénzorok és szorosabb pixel pitch-ek kompromittálhatják az általános minőséget. A fotonikai szakértők azt javasolják, hogy a legjobb szénzorméretek alkalmazásuk függnek, egyensúlyt teremtenek a miniaturizációs igények és a teljesítmény között olyan iparágakban, mint a gyártás és a mikroszkópiás elemzés. Informált választások tételének alapvető jelentősége van a kívánt képfedélhűség eléréséhez a gépi látás alkalmazásokban.

Magas felbontású képezés ipari alkalmazásokban

Autógyártás: Al-mikronos hibák azonosítása

A magas-felbontású képezés kulcsfontosságú szerepet játszik az autógyártásban, különösen a komponenseken lévő al-mikronos hibák észlelésére. Technológiák, például a gépi látó kamerák forradalmi változást hoztak ebben a szektorban, jelentősen növekvével a minőségbiztosítást és a működési hatékonyságot. Például, a 3D látókamerák integrálása a gyártási sorokra pontos hibaazonosítást tesz lehetővé, amely hozzájárul a biztonsághoz és a gyártási hatékonysághoz. Ahogy a gépi látás tovább fejlődik, az autóipar ezekből a fejlesztésekből élvezhet, csökkenti a hibaarányt és javítja a biztonsági szabványokat.

Elektronikus ellenőrzés: PCB nyomvonal elemzés 127M felbontásban

A magas felbontású képezés alapvető az elektronikai ellenőrzésben, beleértve a PCB vonalak elemzését is, ahol akár a legkisebb hibák is befolyásolhatják az eszköz teljesítményét. A 127M felbontást elérő kamerákkal az ellenőrzők részletesen meg tudják vizsgálni a PCB vonalakat rendeségek miatt. Ezzel a részletességgel biztosítjuk a ipari szabványok betartását és elkerüljük a minőségi kompromisszumokat. Ahogy említették, a magas felbontású ellenőrzések egyre fontosabbak az elektronikai eszközök megbízhatóságának fenntartásában, segítve az olyan problémák korai felméréseben, amelyek máskülönben hibákat okozhatnának.

Gyógyszer-ipari minőségbiztosítás több-spektrális kamerákkal

A gyógyszeripari minőségbiztosítás területén a több-spektrumos kamerák értékes eszközök a termék hatékonyságának és biztonságának garantálásához. Ezek a haladó képfeldolgozási rendszerek magas felbontású elemzéseket nyújtanak, amelyek észlelni képesek potenciális minőségi problémákat a gyártási folyamat során. A rendszerek sikeres alkalmazásai láthatók azon gyártási folyamatokban, ahol bebizonyították értéküket a termék biztonságának és a szigorú szabályozásnak való megfelelésének növelésében. A magas felbontású több-spektrumos képfeldolgozás alkalmazásával a gyógyszergyártó vállalatok javíthatják a minőségi értékeléseket, és biztosíthatják a fogyasztóknak szánt biztonságos termékek kézbesítését.

Felbontás és Teljesítmény Kompromisszumai a Gépi Látás Területén

Képkockagyorság Korlátozásai Magas Megapixelű Szenzorokkal

A magas megapixelszámú érzékelők jelentősen növelik az képek részletességét, de gyakran korlátozzák a képkockaszámot az egyes képkockák által generált adatmennyiség növekedése miatt. Ez kihívásokat teremt azoknak az alkalmazásoknak, amelyek valós idejű képfeldolgozást igényelnek, például az ipari automatizálás vagy az önvezető járművek esetében, ahol a gyors döntéshozatal kulcsfontosságú. Például egy magas felbontású kamera 25MP-os felbontáson esetlegesen csökkentheti a másodpercenkénti képkockaszámot (fps), ami befolyásolhatja alkalmaságát a dinamikus folyamatakhoz. A teljesítmény optimalizálására szolgáló tervezési megfontolások közé tartozik a gyorsabb adatszintézis használata és hatékony adatfeldolgozási algoritmusok implementálása annak érdekében, hogy az információkat gazdag képek igénye között és az időben történő képkocka kézbesítés szükséglete között találjuk ki az egyensúlyt.

USB 3.2 vs CoaXPress: Sávszélességi igények 25MP+ rendszerekhez

A USB 3.2 és a CoaXPress összehasonlításakor egyértelmű, hogy ez a két interfész különböző erősségekkel rendelkezik a 25MP+ adatok kezelésében. A USB 3.2 költséghatékony megoldást nyújt, könnyen karbantartandó, és alkalmas kevésbé igényes adati igényekre. Azonban a CoaXPress jelentősen magasabb adatátviteli sebességgel rendelkezik, amely képes kezelni a nagy sávszélességű igényeket, amelyek tipikusak a 25MP-nél nagyobb felbontású képfeldolgozó rendszerekben. Ez az eltérés hatással van a rendszerarchitektúrára és a költségekre, ahol a CoaXPress azokban a helyzetekben kedvezőbb, ahol az adatsebesség és a térfogat elsődleges szempont, például a halványbolygóvizsgálatoknál, míg a USB 3.2 inkább olyan környezetekben lehet előnyös, ahol a rugalmasság és a középső költségek prioritás.

A kvantumhatékonyság és a teljes kút kapacitás egyensúlyozása

A kvantumhatékonyság (QE) kulcsfontos a szenzor teljesítményében, mivel azt jelzi egy szenzor képességét arra, hogy beérkező fényfotónokat elektronokká alakítson. A magasabb QE általában jobb képminőséget eredményez, különösen az élesfényes feltételeken, de eltartható kompromisszumokat vonhatók ki a teljes készlet kapacitásából (FWC), ami meghatározza, hogy egy pixelt hány fény tud kezelni a torzulás nélkül. A QE és FWC közötti egyensúly megteremtése szükséges mind a érzékenység, mind a dinamikus tartomány biztosításához, amely lehetővé teszi a szenzoroknak, hogy optimálisan működjenek különböző fényfeltételek között. A kutatások hangsúlyozzák ezt az egyensúlyt, mint fontosságos elemet a nagy teljesítményű képregisztrációs technológiák fejlesztésében, amelyekre szükség van alkalmazásokhoz, mint például a tudományos képregisztráció vagy a nem tárgyelhető ipari ellenőrzések, ahol a pontosság nem tárgyelhető.

CMOS vs CCD: Felbontási képességek összehasonlítása

Modern CMOS fejlesztések magas sebességű 25MP képregisztrációban

A legújabb CMOS-technológiai fejlesztések jelentősen növelték a magas sebességű 25MP képfeldolgozó képességeket. Ezek a javítások emelik a teljesítmény szabványokat a gépi látás alkalmazásokban, gyorsabb képkockasebességgel, fejlett adatfeldolgozással és jobb energiakihasználékosággal. Ilyen iparágak, mint az autógyártás és a halványvezetékes termelés különösen hasznosulnak ezekből a fejlesztésekből, mivel gyors és pontos vizuális adatfeldolgozást igényelnek. Továbbá, alkalmazások, mint az önvezető járművek navigációja és az időben történő ipari minőségi ellenőrzés kihasználják a modern CMOS érzékelők magas sebességű képességeit annak biztosítása érdekében, hogy pontosságot és megbízhatóságot érjenek el.

A CCD kiszedett helye a zajmentes tudományos alkalmazásokban

A CCD technológia jelentős előnnyel bír a zajmentes helyzetekben, különösen a tudományos képfeldolgozás alkalmazásai terén. A CCD érzékelők kevésbé érzékenyek a zajra, és változó fényfeltételek között tisztább képeket biztosíthatnak, ami csillagászati megfigyelések és orvosi diagnosztika szempontjából tökéletes teszi őket. A mikroszkopia, az asztronómia és a spektroszkópia olyan területek, ahol minimális elektronikai zaj szükséges a részletesség eléréséhez, ahol a CCD érzékelők kiemelkednek. A Szakmai Figyelmeztetések Folyóirat című folyóirat szakértői hozzászólásai megerősítik a CCD hatékonyságát azokban az esetekben, amelyek pontossági képfeldolgozást igényelnek, figyelték annak folyamatos relevanciáját, bár a CMOS stb. versengő technológiák fejlődtek.

Dinamikus Tavolság Előfontosultságai a Pontossági Mérésekben

A dinamikus tartomány fontos paraméter a pontos mérések területén, hiszen hat az egyes mérések pontosságára és megbízhatóságára. Meghatározza a szenzor képességét arra, hogy különböző fényerősségű jeleket tudjon felvenni, és érdekessé teszi a részletes és pontos méréseket. A CMOS és CCD szenzorok összehasonlításakor a CMOS gyakran szélesebb dinamikus tartományt biztosít, amely támogatja a magas kontrasztú képezést és jobban kezeli a változatos fényfeltételeket. Ez a jellemző befolyásolja a pontosság nem tárgyelhető területeken végzett mérési feladatokat, például az autókomponensek tesztelésekor vagy a halványvezetékes gyártás során. A két szenzor dinamikus tartományának különbsége döntő tényező lehet abban, hogy hibátlan és megbízható mérési eredményeket érjünk el, ami megemeli a megfelelő szenzortechnológia kiválasztásának jelentőségét.