Pengaruh Resolusi Sensor terhadap Kinerja Kamera Visi Mesin

Pengaruh Resolusi Sensor terhadap Kinerja Kamera Visi Mesin

Memahami Resolusi Sensor dalam Sistem Visi Mesin

Dasar-dasar Kepadatan Piksel: Dari VGA hingga 25+ Megapiksel

Kepadatan piksel merujuk pada jumlah piksel dalam area tertentu dari sensor gambar digital, dan ini memainkan peran penting dalam menentukan ketajaman gambar dan kejelasan detail. Kepadatan piksel yang lebih tinggi memungkinkan penangkapan detail yang lebih rumit, menawarkan resolusi gambar yang lebih baik dan membuat gambar tampak lebih jelas. Secara historis, resolusi VGA dengan 640x480 piksel memenuhi kebutuhan pengimajan dasar, tetapi perkembangan telah mengarah pada sensor yang melebihi 25 megapiksel saat ini. Evolusi ini telah meningkatkan kemampuan untuk menghasilkan gambar yang tajam dan rinci, memberikan manfaat bagi sektor seperti manufaktur dan pengendalian kualitas. Dengan memanfaatkan kepadatan piksel yang lebih tinggi, industri dapat menghasilkan gambar yang lebih besar tanpa mengorbankan kualitas, memfasilitasi presisi dalam proses dan pemeriksaan yang penting untuk menjaga standar tinggi.

Pengaruh Langsung Resolusi terhadap Akurasi Deteksi Defect

Peningkatan resolusi dalam sistem visi mesin secara signifikan meningkatkan akurasi deteksi defect pada berbagai material. Resolusi yang lebih tinggi memungkinkan identifikasi defect yang lebih kecil yang mungkin terlewatkan, yang dapat ditunjukkan menggunakan data statistik dari tingkat deteksi defect yang meningkat dengan sensor beresolusi lebih tinggi. Menurut penelitian oleh Fraunhofer Institute, kamera yang mampu mendeteksi anomali permukaan sekecil 1,5 mikrometer menunjukkan hubungan antara resolusi dan kemampuan menangkap detail. Presisi seperti itu membantu proses pengambilan keputusan, memungkinkan operasi industri yang lebih efektif dengan mengurangi kesalahan dan mengoptimalkan produktivitas. Selanjutnya, perusahaan yang menerapkan teknologi pencitraan beresolusi tinggi dapat mencapai hasil yang lebih andal dalam penilaian kualitas dan penjadwalan pemeliharaan proaktif.

Bagaimana Ukuran Sensor dan Pixel Pitch Mempengaruhi Kualitas Gambar

Interaksi antara ukuran sensor dan pitch piksel secara mendalam memengaruhi kualitas gambar dalam sistem visi mesin. Ukuran sensor merujuk pada dimensi fisik dari sensor gambar kamera, sementara pitch piksel mengacu pada jarak antar piksel individu. Sensor yang lebih besar dan pitch piksel yang dirancang dengan tepat dapat meningkatkan kualitas gambar dengan mengumpulkan lebih banyak cahaya, sehingga meningkatkan sensitivitas dan rentang dinamis. Sebaliknya, miniaturisasi untuk integrasi perangkat kompak dapat menyebabkan kompromi dalam performa, di mana sensor yang lebih kecil dan pitch piksel yang lebih rapat mungkin menurunkan kualitas keseluruhan. Para ahli fotonik menyarankan bahwa ukuran sensor yang optimal bergantung pada aplikasi spesifik, menyeimbangkan kebutuhan miniaturisasi terhadap performa dalam industri seperti manufaktur dan mikroskopi. Membuat pilihan yang tepat tentang komponen-komponen ini merupakan hal fundamental untuk mencapai kesetiaan gambar yang diinginkan dalam aplikasi visi mesin.

Pemetaan Beresolusi Tinggi dalam Aplikasi Industri

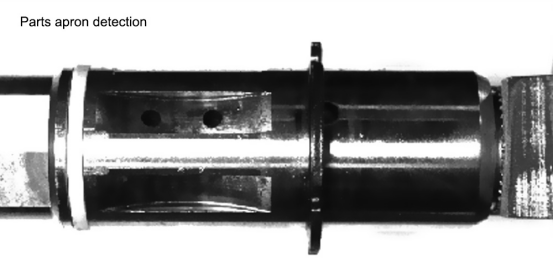

Pembuatan Otomotif: Identifikasi Kekurangan Sub-Mikron

Pemotretan beresolusi tinggi memainkan peran penting dalam pembuatan otomotif, terutama untuk mendeteksi kekurangan sub-mikron pada komponen. Teknologi seperti kamera visi mesin telah merevolusi sektor ini dengan meningkatkan secara signifikan jaminan kualitas dan efisiensi operasional. Sebagai contoh, integrasi kamera visi 3D di lini perakitan memungkinkan identifikasi kekurangan yang presisi, berkontribusi pada keselamatan dan efisiensi produksi. Seiring perkembangan visi mesin, industri otomotif memperoleh manfaat dari inovasi-inovasi ini, mengurangi tingkat kekurangan dan meningkatkan standar keselamatan.

Pemeriksaan Elektronik: Analisis Jejak PCB pada Resolusi 127M

Pemotretan beresolusi tinggi sangat penting dalam pemeriksaan elektronik, termasuk analisis jejak PCB, di mana bahkan cacat kecil sekalipun dapat memengaruhi kinerja perangkat. Dengan menggunakan kamera yang mampu mencapai resolusi 127M, pemeriksa dapat dengan cermat mengevaluasi jejak PCB untuk ketidaksesuaian. Tingkat detail ini memastikan kepatuhan terhadap standar industri dan mencegah pengurangan kualitas. Seperti yang dicatat, pemeriksaan beresolusi tinggi semakin penting dalam menjaga keandalan perangkat elektronik, memungkinkan pendeteksian dini masalah yang mungkin otherwise mengakibatkan kegagalan.

Kontrol Kualitas Farmasi dengan Kamera Multi-Spektral

Dalam pengendalian kualitas farmasi, kamera multi-spektral sangat berharga untuk memastikan efikasi dan keamanan produk. Sistem pengimbingan canggih ini memberikan analisis resolusi tinggi yang mendeteksi masalah kualitas potensial selama produksi. Implementasi sukses dari sistem ini dapat dilihat dalam proses manufaktur di mana mereka telah membuktikan nilai mereka dalam meningkatkan keamanan produk dan kepatuhan terhadap peraturan ketat. Dengan menerapkan pengimbingan multi-spektral resolusi tinggi, perusahaan farmasi dapat meningkatkan penilaian kualitas, menjamin pengiriman produk yang aman kepada konsumen.

Perdagangan Resolusi versus Kinerja dalam Penglihatan Mesin

Batasan Tingkat Frame dengan Sensor High-Megapixel

Sensor dengan megapiksel tinggi secara signifikan meningkatkan detail gambar tetapi sering kali membatasi laju bingkai karena volume data yang meningkat setiap bingkai menghasilkan. Hal ini menimbulkan tantangan bagi aplikasi yang memerlukan pemotretan waktu-nyata, seperti otomatisasi industri atau kendaraan otonom, di mana pengambilan keputusan berkecepatan tinggi sangat krusial. Sebagai contoh, kamera resolusi tinggi yang menangkap pada 25MP mungkin turun ke bingkai per detik (fps) yang lebih rendah, memengaruhi kesesuaiannya untuk proses dinamis. Pertimbangan desain untuk mengoptimalkan kinerja dalam aplikasi resolusi tinggi meliputi pemanfaatan antarmuka data yang lebih cepat dan implementasi algoritma pemrosesan data yang efisien untuk menyeimbangkan kebutuhan gambar yang kaya informasi dengan keharusan pengiriman bingkai tepat waktu.

USB 3.2 vs CoaXPress: Kebutuhan Bandwidth untuk Sistem 25MP+

Membandingkan USB 3.2 dan CoaXPress, jelas bahwa kedua antarmuka ini memiliki kekuatan berbeda dalam menangani data 25MP+. USB 3.2 menawarkan implementasi yang hemat biaya dengan kemudahan pelayanan dan sangat cocok untuk kebutuhan data yang kurang intensif. Namun, CoaXPress memiliki tingkat data yang jauh lebih tinggi, mampu mengatasi permintaan bandwidth berat yang khas pada sistem pengimajan resolusi tinggi di atas 25MP. Perbedaan ini memengaruhi arsitektur sistem dan biaya, dengan CoaXPress menjadi pilihan utama dalam skenario di mana kecepatan data dan volume adalah prioritas utama, seperti dalam inspeksi semikonduktor, sementara USB 3.2 mungkin lebih disukai di lingkungan yang mengutamakan fleksibilitas dan biaya yang lebih rendah.

Menyeimbangkan Quantum Efficiency dan Full Well Capacity

Efisiensi kuantum (QE) sangat penting dalam kinerja sensor, yang menandakan kemampuan sensor untuk mengonversi foton masuk menjadi elektron. QE yang lebih tinggi umumnya menghasilkan kualitas gambar yang lebih baik, terutama dalam kondisi cahaya redup, tetapi dapat memperkenalkan kompromi dengan kapasitas sumur penuh (FWC), yang mendefinisikan berapa banyak cahaya yang dapat ditangani oleh piksel tanpa distorsi. Menyeimbangkan QE dengan FWC sangat penting untuk memberikan kedua sensitivitas dan rentang dinamis, memungkinkan sensor untuk beroperasi secara optimal di berbagai kondisi pencahayaan. Penelitian menyoroti bahwa keseimbangan ini esensial untuk pengembangan teknologi pencitraan berkinerja tinggi yang diperlukan untuk aplikasi seperti pencitraan ilmiah atau inspeksi industri kritis di mana presisi tidak dapat dinegosiasikan.

CMOS vs CCD: Perbandingan Kemampuan Resolusi

Pengembangan CMOS Modern dalam Pencitraan 25MP Berkecepatan Tinggi

Pengembangan teknologi CMOS terbaru telah secara signifikan meningkatkan kemampuan pengimajan berkecepatan tinggi dengan resolusi 25MP. Perbaikan ini meningkatkan standar kinerja dalam aplikasi visi mesin, dengan menawarkan laju frame yang lebih cepat, pemrosesan data yang ditingkatkan, dan efisiensi energi yang lebih baik. Industri seperti manufaktur otomotif dan produksi semikonduktor sangat diuntungkan dari perkembangan ini, karena membutuhkan pemrosesan data visual yang cepat dan akurat. Selain itu, aplikasi seperti navigasi kendaraan otonom dan pemeriksaan kualitas industri waktu-nyata memanfaatkan kemampuan berkecepatan tinggi sensor CMOS modern untuk memastikan presisi dan keandalan.

Ceruk CCD dalam Aplikasi Ilmiah Rendah-Noise

Teknologi CCD tetap memiliki keunggulan yang signifikan dalam situasi rendah-noise, terutama untuk aplikasi pemotretan ilmiah. Sensor CCD kurang rentan terhadap noise dan dapat memberikan gambar yang lebih jelas di bawah kondisi pencahayaan yang beragam, membuatnya ideal untuk pengamatan astronomi dan diagnostik medis. Bidang seperti mikroskopi, astronomi, dan spektroskopi memerlukan noise elektronik minimal untuk menangkap detail-detail rumit, di mana sensor CCD sangat unggul. Wawasan ahli dari jurnal seperti Jurnal Masyarakat Optik mengonfirmasi efektivitas CCD dalam skenario yang membutuhkan pemotretan presisi, menyoroti relevansi mereka yang terus berlanjut meskipun ada perkembangan dalam teknologi kompetitif seperti CMOS.

Pertimbangan Rentang Dinamis untuk Metrologi Presisi

Rentang dinamis adalah parameter krusial dalam metrolologi presisi, karena mempengaruhi keakuratan dan keandalan pengukuran. Rentang dinamis mendefinisikan kemampuan sensor untuk menangkap intensitas cahaya yang bervariasi dan sangat penting dalam mencapai pengukuran yang rinci dan akurat. Saat membandingkan sensor CMOS dan CCD, CMOS sering kali menawarkan rentang dinamis yang lebih luas, mendukung pemotretan dengan kontras tinggi dan penanganan yang lebih baik terhadap berbagai kondisi pencahayaan. Karakteristik ini memengaruhi tugas pengukuran presisi di mana ketelitian tidak dapat ditawar, seperti dalam pengujian komponen otomotif dan pembuatan semikonduktor. Perbedaan rentang dinamis antara kedua sensor ini bisa menjadi faktor penentu dalam memastikan hasil pengukuran yang sempurna dan andal, menegaskan pentingnya memilih teknologi sensor yang tepat.