Rivelazione del Rilevamento dei Pulsanti Colorati: Una Pratica Saggia della Visione Artificiale

Nel campo dell'ispezione dei prodotti, ogni dettaglio è legato alla qualità. Oggi, condividiamo un caso meraviglioso di rilevamento dei pulsanti colorati.

Contesto e Requisiti del Rilevamento

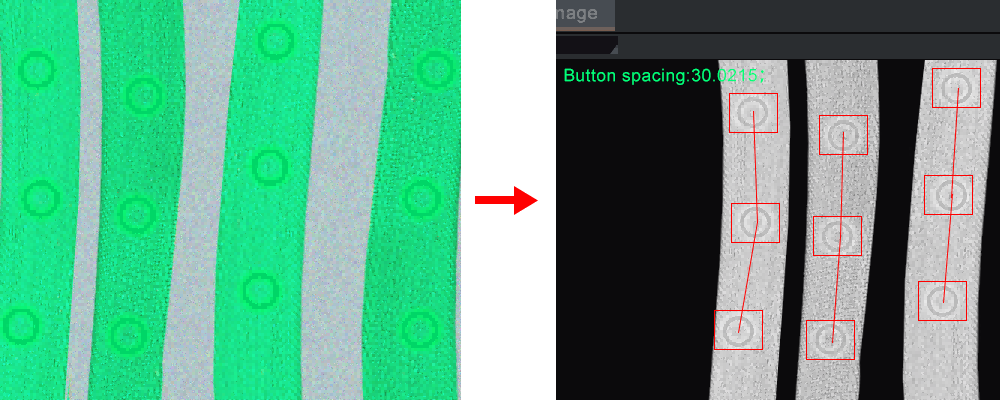

Immagina un nastro pieno di bottoni colorati. Se le posizioni tra i bottoni non sono precise, non saranno in grado di chiudersi correttamente. Ciò influisce non solo sull'esperienza utente del prodotto, ma riguarda anche la qualità del prodotto. Pertanto, verificare se le distanze tra questi bottoni sono conformi diventa fondamentale. Inoltre, il cliente ha avanzato un requisito più sfidante: rilevare contemporaneamente 4 nastri in movimento. Questo ha portato un problema abbastanza difficile nel lavoro di rilevamento.

La Scelta Innovativa delle Camere e degli Obiettivi

Per soddisfare i bisogni del cliente, era necessario selezionare camere e lenti appropriate. Considerando che le bande in movimento dovevano essere rilevate, una telecamera globale era l'unica scelta possibile. Inoltre, per coprire simultaneamente 4 bande, il campo visivo della telecamera doveva essere abbastanza ampio. Nello stesso tempo, era richiesta una grande precisione per la misurazione delle dimensioni, il che significava che i pixel della telecamera dovevano essere sufficientemente alti. Dopo aver valutato attentamente, abbiamo scelto una telecamera con 25 milioni di pixel. Successivamente, in base alla formula di calcolo del campo visivo, abbiamo calcolato che una lente con un fuoco di 16 millimetri era la più adatta, in grado di catturare chiaramente e in modo completo le informazioni sui pulsanti sulle bande.

Esplorazione e ottimizzazione dello schema di illuminazione

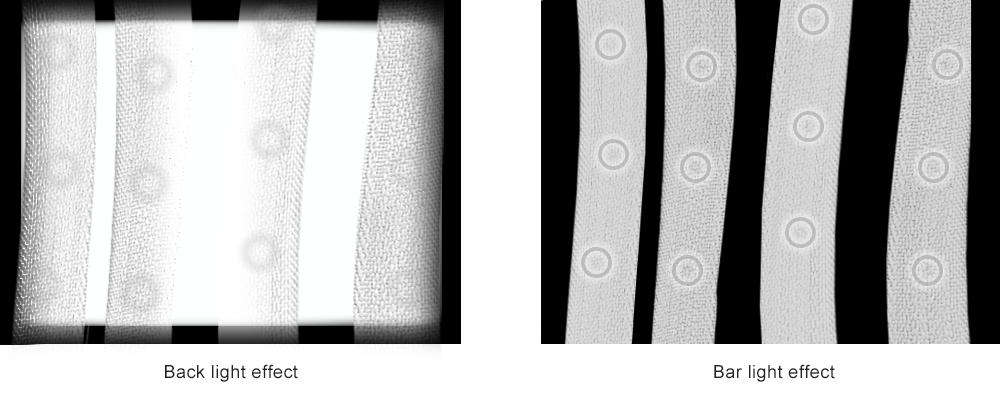

Nella fase iniziale del progetto, abbiamo provato a utilizzare un pannello retroilluminato per l'illuminazione trasmissiva, ma il risultato non era soddisfacente.

Guardando le lunghe e sottili strisce colorate, ci siamo immaginati le luci a barra. Le luci a barra sono brillanti e ampie. In teoria, se avessimo illuminato il prodotto in modo parallelo con loro, tutta la striscia sarebbe stata illuminata. Tuttavia, nella pratica operativa, abbiamo scoperto che ciò avrebbe causato la riflessione della luce sulle caratteristiche obiettivo, influenzando gravemente l'effetto di rilevamento finale. Quindi, abbiamo ajustato la nostra strategia e fatto in modo che le luci a barra irradiassero le strisce verticalmente, dirigendo direttamente la luce sui pulsanti. Poiché 4 strisce dovevano essere rilevate contemporaneamente, abbiamo utilizzato una fonte luminosa a doppia barra, il che ha reso l'illuminazione più uniforme e ha permesso di illuminare quattro file di pulsanti contemporaneamente, raggiungendo perfettamente l'obiettivo di rilevamento.

Compromessi e scelte nell'impostazione dell'algoritmo

In termini di impostazione dell'algoritmo, a causa della richiesta di alta precisione per questa rilevazione, abbiamo prima provato l'algoritmo di corrispondenza ad alta precisione. Tuttavia, dopo l'effettiva operazione, ci siamo resi conto che il processo di corrispondenza ad alta precisione richiedeva molto tempo e non riusciva a soddisfare la richiesta del cliente in materia di velocità di rilevazione. Successivamente, abbiamo adottato l'algoritmo di corrispondenza veloce, che ha richiesto solo 300 millisecondi. La velocità di rilevazione è stata notevolmente migliorata, risolvendo con successo il problema di bilanciare velocità e precisione.

Trasmissione del Segnale e Implementazione del Controllo

Per raggiungere una rilevazione automatizzata, abbiamo collegato la linea elettrica n. 2 a un PLC esterno e abbiamo utilizzato il PLC esterno per attivare la fotografia.

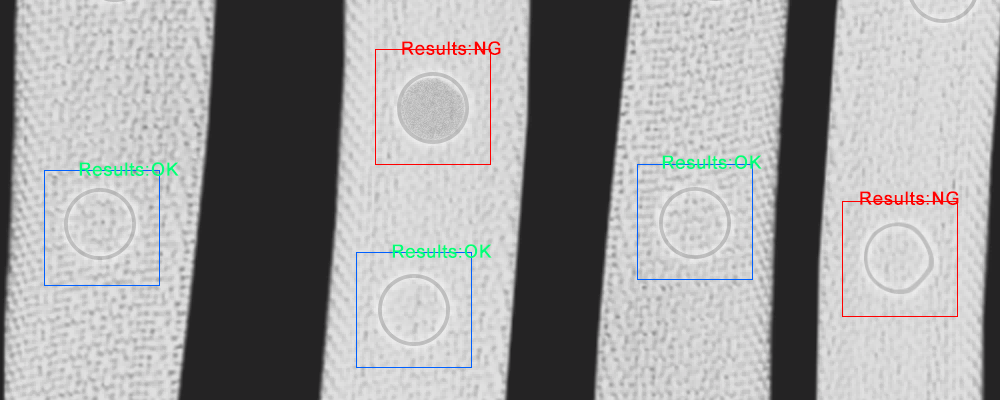

Nello stesso tempo, abbiamo utilizzato le linee numero 3 e numero 4 per trasmettere i segnali NG/OK al PLC. In questo modo, il PLC poteva controllare la fotocamera per scattare foto e infine emettere i segnali NG e OK. Quando le strisce venivano posizionate nella posizione di controllo, potevamo facilmente distinguere i prodotti buoni da quelli difettosi attraverso i segnali NG/OK.

Prevenzione dei giudizi errati e manutenzione congiunta

I giudizi errati sono un problema nel rilevamento con la visione artificiale. Considerando i colori non uniformi delle fasce, abbiamo ajustato tempi di esposizione e programmi diversi per garantire l'effetto di rilevamento. Tuttavia, va notato che il rilevamento visivo è come una relazione. Lo sforzo da una sola parte non è sufficiente; entrambe le parti devono mantenerla insieme. Quindi, per prevenire giudizi errati, anche il cliente ha collaborato attivamente. Hanno confermato che le differenze di forma delle fasce non erano significative, hanno garantito che le superfici dei campioni fossero pulite ed hanno evitato interferenze di forte luce esterna nel sito di rilevamento, assicurando così la stabilità dell'effetto di rilevamento finale.

Questo è il caso di rilevamento dei pulsanti delle fasce colorate. In questo processo, abbiamo continuamente esplorato, sperimentato e ottimizzato per trovare la soluzione di rilevamento migliore. Hai qualcosa che vuoi rilevare? Sono lieto di invitarti a dirmelo nei commenti!