Pengungkapan Pengesanan Butang Warna: Amalan Bijak Visi Mesin

Dalam bidang pemeriksaan produk, setiap butir berkaitan dengan kualiti. Hari ini, mari kita berkongsi satu kes menarik tentang pengesanan butang warna.

Latar Belakang dan Kebutuhan Pengesanan

Bayangkan sehelai reben penuh dengan butang warna. Jika kedudukan di antara butang-butang itu tidak tepat, mereka tidak akan dapat dikancingkan dengan betul. Ini tidak sahaja mempengaruhi pengalaman pengguna terhadap produk tetapi juga berkaitan dengan kualiti produk. Oleh itu, mengesan sama ada jarak di antara butang-butang ini layak menjadi perkara yang penting. Selain itu, pelanggan telah mencadangkan keperluan yang lebih mencabar: untuk mengesan 4 reben bergerak pada satu masa. Ini membawa masalah sukar kepada kerja pengesanan.

Pemilihan Cemerlang Kamera dan Lensa

Untuk memenuhi keperluan pelanggan, kami perlu memilih kamera dan lensa yang sesuai. Mengingat bahawa pita bergerak perlu dikesan, pemilihan kamera global menjadi satu keperluan. Selain itu, untuk menangani 4 pita serentak, bidang pandang kamera mesti cukup luas. Pada masa yang sama, ketepatan tinggi diperlukan untuk pengukuran saiz, yang bermakna bilangan pixel kamera mesti mencukupi. Selepas pertimbangan teliti, kami memilih sebuah kamera dengan 25 juta pixel. Kemudian, berdasarkan formula pengiraan bidang pandang, kami mengira bahawa lensa dengan panjang fokus 16 milimeter adalah yang paling sesuai, yang boleh menangkap dengan jelas dan menyeluruh maklumat butang pada pita.

Penjelajahan dan Pengoptimuman Skema Penyuaian Cahaya

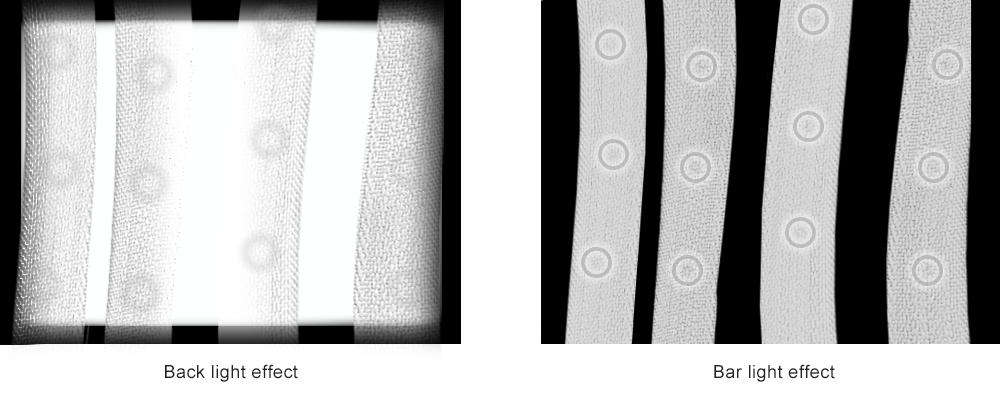

Pada peringkat awal projek, kami cuba menggunakan panel cahaya belakang untuk pencahayaan transmisi, tetapi kesannya tidak memuaskan.

Apabila melihat pita warna panjang dan nipis, kami terfikir tentang lampu bar. Lampu bar adalah terang dan lebar. Secara teori, jika kita menerangi produk secara selari dengan mereka, keseluruhan pita boleh diterangi. Walau bagaimanapun, dalam operasi sebenar, kami mendapati bahawa ini akan menyebabkan ciri-ciri sasaran memantulkan cahaya, yang secara serius mempengaruhi kesan pengesanan akhir. Oleh itu, kami menyesuaikan strategi kami dan membiarkan lampu bar mengilap ke atas pita secara mencancang, langsung menerusi cahaya kepada butang. Karena 4 pita perlu dideteksi pada masa yang sama, kami menggunakan sumber cahaya dua jalur, yang membuatkan pencahayaan lebih seragam dan boleh menerangi empat baris butang pada satu masa, dengan sempurna mencapai matlamat pengesanan.

Penyeimbangan dan Pilihan dalam Tetapan Algoritma

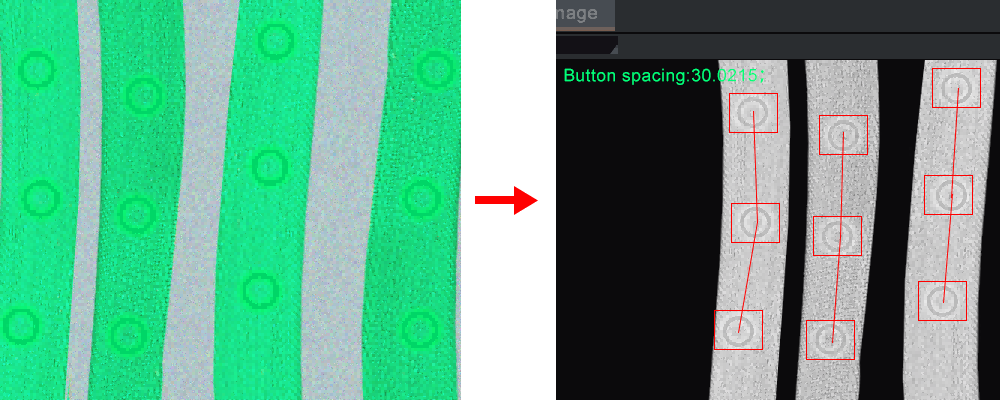

Dalam segi tetapan algoritma, disebabkan oleh keperluan ketepatan tinggi untuk pengesanan ini, kami pertama kali mencuba algoritma penyuaian ketepatan tinggi. Tetapi selepas operasi sebenar, kami mendapati bahawa proses penyuaian ketepatan tinggi memakan masa yang lama dan tidak dapat memenuhi keperluan klien untuk kelajuan pengesanan. Kemudian, kami menggunakan algoritma penyuaian pantas, yang hanya mengambil 300 milisekuncir. Kelajuan pengesanan meningkat secara ketara, berjaya menyelesaikan masalah menyeimbangkan kelajuan dan ketepatan.

Penyampaan Isyarat dan Pelaksanaan Kawalan

Untuk mencapai pengesanan automatik, kami menyambungkan garisan kuasa No. 2 kepada PLC luaran dan menggunakan PLC luaran untuk memicu pengambilan gambar.

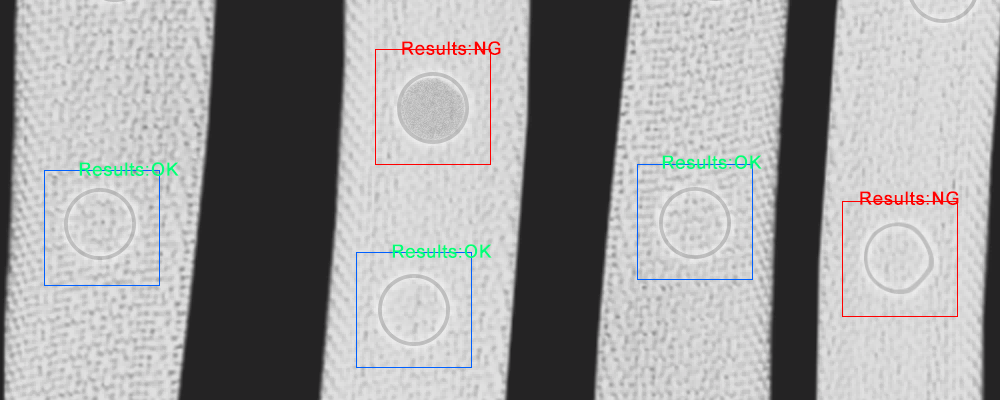

Pada masa yang sama, kami menggunakan garis ke-3 dan ke-4 untuk menghantar isyarat NG/OK kepada PLC. Dengan cara ini, PLC boleh mengawal kamera untuk mengambil gambar dan pada akhirnya mengeluarkan isyarat NG dan OK. Apabila tali diletakkan pada kedudukan pengesanan, kami boleh dengan mudah membezakan produk baik dari produk rosak melalui tanda-tanda NG/OK.

Pencegahan Penilaian Palsu dan Penyelenggaraan Bersama

Penilaian yang salah adalah sakit kepala dalam pengesanan visi mesin. Mengambil kira warna tidak seragam tali, kami telah menyesuaikan masa paparan dan program yang berbeza untuk memastikan kesan pengesanan. Walau bagaimanapun, perlu diperhatikan bahawa pengesanan visual seperti satu hubungan. Usaha satu pihak tidak cukup; kedua-dua pihak perlu menjaganya bersama-sama. Oleh itu, untuk mengelakkan penilaian yang salah, pelanggan juga aktif bekerjasama. Mereka mengesahkan bahawa perbezaan bentuk talian tidak signifikan, memastikan permukaan sampel bersih, dan mengelakkan gangguan cahaya kuat luaran di tapak pengesanan, dengan itu memastikan kestabilan kesan pengesanan akhir.

Ini adalah kes pengesanan butang talian berwarna. Dalam proses ini, kami terus meneroka, mencuba, dan mengoptimumkan untuk mencari penyelesaian pengesanan terbaik. Adakah anda ada sesuatu yang ingin dideteksi? Selamat datang memberitahu saya dalam komen!