Najważniejsze 5 czynniki przy wybieraniu kamer wizyjnych przemysłowych

Najważniejsze 5 czynniki przy wybieraniu kamer wizyjnych przemysłowych

Rozdzielczość i typ czujnika: Podstawowe możliwości obrazowania

Gęstość pikseli w stosunku do dokładności wykrywania

Gęstość pikseli jest kluczowym czynnikiem w systemach obrazowych, mając bezpośredni związek z dokładnością wykrywania. Większe ilości pikseli zazwyczaj prowadzą do lepszej dokładności wykrywania, ponieważ pozwalają systemom na rejestrowanie细微niejszych szczegółów. Jest to szczególnie ważne w aplikacjach o wysokim ryzyku, takich jak inspekcja defektów w produkcji, gdzie nawet najmniejsze anomalie mogą wskazywać na istotne problemy jakościowe. Standardy branżowe, takie jak te z ISO i VDI, ustalają wskaźniki gęstości pikseli wymagane w różnych aplikacjach wizji maszynowej, aby zapewnić efektywność i niezawodność. Na przykład, wdrożenie kamer o wysokiej gęstości pikseli w sektorze produkcji samochodowej znacznie zmniejszyło stopy defektów, poprawiając ogólną jakość produktu.

Porównanie czujników CMOS i CCD

Wybór między czujnikami CMOS a CCD jest kluczowy, ponieważ każdy z nich oferuje unikalne korzyści odpowiednie dla określonych aplikacji wizji maszynowej. Czujniki CMOS charakteryzują się niższym zużyciem energii i szybszymi tempami klatek, co sprawia, że są idealne do procesów wysokiej prędkości. Z drugiej strony, czujniki CCD są często wykorzystywane ze względu na lepszą jakość obrazu, która wynika z ich większej wrażliwości i niższych poziomów szumu. Według trendów branżowych technologia CMOS zdobywa coraz większą popularność, a wiele firm zwiększa pojemność produkcyjną w odpowiedzi na popyt rynku. Studium przypadku w automatyce fabrycznej podkreśla przewagę czujników CMOS w zakresie zużycia energii, podczas gdy CCD pozostaje preferowaną opcją w środowiskach, gdzie wierność obrazu ma kluczowe znaczenie, takich jak medyczne badania obrazowe.

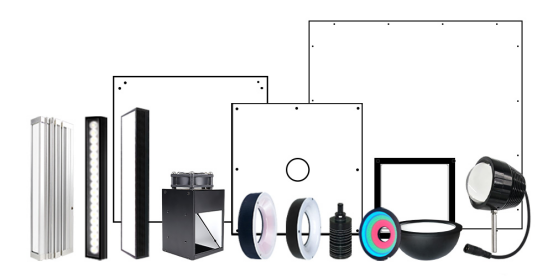

Zgodność oświetlenia i optyka wizyjna

Światła pierścieniowe kontra światła kopułowe do inspekcji powierzchni

W wizji maszynowej rodzaj używanego oświetlenia może istotnie wpływać na wynik inspekcji powierzchni. Ring lights są projektowane w taki sposób, aby dostarczać bezpośredni i intensywny światło, idealne do podkreślenia szczegółów i defektów na odzwierciedlających powierzchniach. Najlepiej działają, gdy potrzebna jest jasność i bezpośredni oświetlenie do wykrywania niezgodności. Natomiast, dome lights ofercja rozproszonego oświetlenia, które równomiernie oświetla powierzchnię, minimalizując cienie i błykit, co jest kluczowe w zastosowaniach, gdzie struktura ma kluczowe znaczenie. Podczas gdy światełka kołowe są doskonałe w zastosowaniach wymagających precyzji i szczegółowości, światełka kulkowe lepiej nadają się do badania powierzchni o złożonych teksturach. Aby zapewnić optymalną jakość obrazu i wykrywanie defektów, wybór odpowiedniego oświetlenia obejmuje ocenę jednolitości oświetlenia i współczynników kontrastu relevantnych dla konkretnego zadania. Praktycy w branży często doceniają światełka kołowe za ich bezkonkurencyjny skup w inspekcji komponentów elektronicznych, podczas gdy światełka kulkowe zdobywają uznanie za swoje zastosowanie w inspekcji tekstyliów.

Oświetlenie liniowe dla zastosowań liniowych

Oświetlenie barów jest kluczową technologią w widzeniu maszynowym dla zastosowań liniowych, takich jak systemy konwejerskie i linie pakowania. Te światła są zaprojektowane tak, aby zwiększyć widoczność na długich, wąskich powierzchniach, dostarczając spójne oświetlenie przez całą długość obszarów docelowych, skutecznie uniemożliwiając występowanie cieni, które mogłyby zakłócać inspekcję. Jest to szczególnie korzystne w układach, gdzie spójna jakość obrazu jest kluczowa, na przykład podczas upewniania się, że etykiety na opakowaniach są poprawne lub osiągana jest dokładność na linii montażowej. Światła pasekowe są niezwykle kompatybilne z różnymi konfiguracjami kamer, co poprawia ogólną jakość przechwytywanych obrazów. Porównawcze analizy wskazują, że oświetlenie pasekowe poprawia efektywność i dokładność inspekcji w zastosowaniach liniowych nawet o 30%, co jeszcze bardziej podkreśla jego skuteczność. To czyni je preferowanym rozwiązaniem w sytuacjach wymagających wysokiej precyzji i ciągłości, oferując w rezultacie płynną integrację z istniejącymi systemami widzenia maszynowego.

Wymagania dotyczące wydajności wysokiej prędkości

Obliczenia czułości ramki kontra prędkość zamknięcia

W wysokoprędkościowym rejestrowaniu obrazu kluczowymi elementami, które bezpośrednio wpływają na klarowność obrazu i rozmycie ruchu, są częstotliwość klatek i prędkość otwarcia. Częstotliwość klatek odnosi się do liczby przechwytywanych klatek na sekundę, podczas gdy prędkość otwarcia to czas, przez który czujnik kamery jest narażony na światło. Wyższa częstotliwość klatek jest kluczowa przy rejestrowaniu szybko poruszających się obiektów, zaś szybsze otwarcie zmniejsza rozmycie ruchu, minimalizując czas narażenia czujnika. Formuła do obliczania prędkości otwarcia zwykle obejmuje ustalenie odwrotności pożądanego tempa klatek. Na przykład, jeśli częstotliwość klatek wynosi 1000 klatek na sekundę, prędkość otwarcia powinna wynosić 1/1000 sekundy lub krótszą. Zgodnie ze standardami branżowymi, określone aplikacje wizji maszynowej mogą wymagać różnych poziomów częstotliwości klatek, takich jak 500-1000 klatek na sekundę dla szczegółowych inspekcji w przemyśle motoryzacyjnym lub linii pakowania o wysokiej prędkości. Eksperci podkreślają, że wybór odpowiedniej częstotliwości klatek i prędkości otwarcia jest kluczowy dla optymalnej jakości obrazu bez zniekształceń czy utraty klarowności.

Technologia Global Shutter dla poruszających się obiektów

Technologia globalnego przesłonka rozwiązuje problemy związane z deformacjami spowodowanymi przez przesłonki rolling shutter, co sprawia, że jest kluczowa dla wizji komputerowej na wysokich prędkościach, zwłaszcza przy radzeniu się z poruszającymi się obiektami. W przeciwieństwie do przesłonek rolling shutter, które rejestrują obrazy sekwencyjnie, globalne przesłonki uchwytują cały obraz naraz, uniemożliwiając deformację. Ta funkcja jest kluczowa w aplikacjach takich jak automatyczne inspekcje linii produkcyjnych, gdzie obiekty są w szybkim ruchu. Dostępne statystyki pokazują, że czujniki globalnego przesłonka poprawiają wydajność w rzeczywistych zastosowaniach, pozwalając na precyzyjne łapanie poruszających się obiektów bez zniekształceń lub rozmycia. Na przykład w produkcji te czujniki znacząco poprawiają jakość obrazu, prowadząc do lepszego wykrywania defektów i weryfikacji produktów. Raporty branżowe i publikacje techniczne zgodnie podkreślają rosnącą potrzebę technologii globalnego przesłonka, zwłaszcza w sektorach wymagających wysokiej dokładności i szybkiej obróbki, co jeszcze bardziej potwierdza ich wagę w nowoczesnych systemach wizji maszynowej.

Trwałość środowiskowa i zgodność przemysłowa

Oceny IP dla ochrony przed pyłem i wilgocią

Rozumienie ocen IP jest kluczowe dla zapewnienia długowieczności kamer wizji maszynowej w środowiskach przemysłowych. Oceny IP, czyli oceny ochrony przed wtokiem, opisują poziom ochrony urządzenia przed pyłem i wilgocią, dwoma powszechnymi wyzwaniami w warunkach przemysłowych. Ważne jest, aby poznać sposób testowania różnych ocen IP, takich jak IP65 lub IP67, oraz ich znaczenie: pierwsza oferuje ochronę przed pyłem i strumieniami wody niskiego ciśnienia, podczas gdy druga jest bardziej odporna, zapewniając ochronę przed pełnym zanurzeniem w wodzie. Dane statystyczne wskazują, że sprzęt bez odpowiednich ocen środowiskowych ma wyższe stopy awarii w branżach takich jak produkcja i obserwacja na zewnątrz. Eksperci ds. zgodności podkreślają wagę przestrzegania tych standardów, aby uniknąć kosztownych wymian i simplyfikacji.

Odporność na wibracje w trudnych warunkach

Odporność na wibracje jest kluczowym czynnikiem w aplikacjach wizyjnych, zwłaszcza na ruchliwych halach produkcyjnych lub linii montażowych, gdzie maszyny są w ciągłym ruchu. Metody testowania odporności na wibracje zwykle obejmują symulację warunków operacyjnych z rzeczywistego życia oraz przestrzeganie standardów dotyczące wytrzymałości. Studia przypadków wykazały, że kamery bez wystarczającej odporności na wibracje często prowadzą do rozmycia obrazu i nieprecyzyjnych inspekcji, co kończy się drogimi przerwami w produkcji. Postępowanie zgodnie z wytycznymi branżowymi w zakresie odporności na wibracje pozwala zapewnić, że kamery wizyjne będą działać niezawodnie i trwało w wymagających warunkach przemysłowych. Przestrzeganie tych standardów gwarantuje nie tylko efektywność działania, ale również przedłuża żywotność urządzeń przemysłowych.

Rozwiązanie Kamera do Monitorowania Spawania HF-130UM/C

czujnik CMOS 1.3MP z prędkością przechwytywania 206 klatek na sekundę

Kamera HF-130UM/C została zaprojektowana z odpornym czujnikiem CMOS o rozdzielczości 1,3MP, zdolnym do przechwytywania obrazów w imponującym tempie 206 klatek na sekundę. Ta zdolność do pracy w wysokich prędkościach jest kluczowa w zastosowaniach takich jak monitorowanie spawania, gdzie szybka inspekcja i szczegółowa analiza są niezbędne do zapewnienia jakości i zgodności w procesach produkcyjnych. Wydajność kamery oferuje przewagę konkurencyjną dzięki bardziej precyzyjnej i szybszej rejestracji w porównaniu do standardowych modeli, co zwiększa dokładność w zadaniach dotyczących kontroli jakości. Porównawcze analizy pokazują, że HF-130UM/C jest wyższa pod względem klarowności obrazu i prędkości, co czyni ją idealną dla złożonych procesów przemysłowych. Ekspertów podkreśla ulepszoną efektywność monitorowania w tej linii, potwierdzając jej niezawodność w wymagających środowiskach. Poznaj HF-130UM/C Kamera monitorująca spawanie do precyzyjnej kontroli spawania i poprawy jakości.

Interfejs USB3.0 do analizy w czasie rzeczywistym

Integracja interfejsu USB3.0 w kamerze HF-130UM/C wzmacnia prędkości transmisji danych, ułatwiając analizę w czasie rzeczywistym, co jest kluczowe podczas inspekcji produkcyjnych. Ten interfejs umożliwia bezproblemowe łączenie, zapewniając, że duży przepływ danych nie zakłóci procesu monitorowania, co pozwala utrzymać zorganizowane przepływy produkcyjne. Możliwości przetwarzania w czasie rzeczywistym mają istotny wpływ na dokładność inspekcji i mogą zmniejszyć korki, które tradycyjnie powodują wolniejsze tryby transmisji danych. Statystyki przyjęcia w przemyśle podkreślają skuteczność tego interfejsu, z wieloma sektorami doświadczającymi usprawnionych operacji po jego wdrożeniu. Opinie specjalistów potwierdzają poprawę działania dzięki USB3.0, podkreślając jego rolę w precyzji i efektywności podczas wymagających zadań produkcyjnych. Więcej informacji na temat wykorzystywania wysokopredkowych transferów danych można znaleźć w szczegóły produktu .

Zamienne obiektywy dla elastycznego pola widzenia

Kamera HF-130UM/C oferuje wymienne obiektywy, które zapewniają versatile dla zróżnicowanych wymagań co do pola widzenia (FOV), czyniąc ją przystosowaną do różnych warunków przemysłowych. Ta funkcja pozwala użytkownikom na modyfikację ogniskowych zgodnie z konkretnymi potrzebami inspekcji, zapewniając optymalne przechwytywanie obrazu i umożliwiając precyzyjne dostosowywanie się do różniących się wymagań obserwacyjnych. Przykładami zastosowań mogą być sytuacje, w których zmieniające się FOV ułatwiają wykrywanie, co pozwala przemyślowi docenić zdolność kamery do szybkiego adaptowania się do zmieniających się wymagań. Właściwa obsługa tych systemów wymiany gwarantuje zrównoważone wydajność, a eksperci przemysłowi zalecają regularne czyszczenie i kalibrację. Dzięki elastycznym opcjom obiektywów, kamera pozostaje cennym aktywem w środowiskach, gdzie normą są zmieniające się warunki. Zanurz się w adaptability tego rozwiązania z więcej iNFORMACJE o wymienności obiektywów i jak może ona służyć Twoim operacyjnym potrzebom.