O Impacto da Resolução do Sensor no Desempenho da Câmera de Visão Máquina

O Impacto da Resolução do Sensor no Desempenho da Câmera de Visão Máquina

Entendendo a Resolução do Sensor em Sistemas de Visão Máquina

Fundamentos da Densidade de Pixels: Do VGA a 25+ Megapixels

Densidade de pixels refere-se ao número de pixels dentro de uma determinada área de um sensor de imagem digital, e desempenha um papel crucial na determinação da nitidez da imagem e clareza dos detalhes. Uma maior densidade de pixels permite capturar detalhes mais intricados, oferecendo uma resolução de imagem superior e fazendo com que as imagens pareçam mais nítidas. Historicamente, a resolução VGA com 640x480 pixels atendia às necessidades básicas de imagem, mas os avanços levaram a sensores que excedem 25 megapixels hoje. Essa evolução melhorou a capacidade de produzir imagens nítidas e detalhadas, beneficiando setores como manufatura e controle de qualidade. Ao aproveitar densidades de pixels maiores, as indústrias podem gerar imagens maiores sem comprometer a qualidade, facilitando a precisão em processos e inspeções cruciais para manter altos padrões.

Impacto Direto da Resolução na Precisão de Detecção de Defeitos

A melhoria da resolução em sistemas de visão computacional aumenta significativamente a precisão na detecção de defeitos em vários materiais. A resolução aumentada permite identificar defeitos menores que poderiam ser ignorados, o que pode ser demonstrado usando dados estatísticos das taxas de detecção de defeitos que melhoraram com sensores de maior resolução. De acordo com pesquisas do Instituto Fraunhofer, câmeras detectando anomalias de superfície tão pequenas quanto 1,5 micrômetros destacam o vínculo entre resolução e captura de detalhes. Essa precisão auxilia nos processos de tomada de decisão, permitindo operações industriais mais eficazes ao reduzir erros e otimizar a produtividade. Posteriormente, empresas que adotam tecnologia de imagem de alta resolução podem alcançar resultados mais confiáveis em avaliações de qualidade e agendamento de manutenção proativa.

Como o Tamanho do Sensor e o Pitch de Pixel Influenciam a Qualidade da Imagem

A interação entre o tamanho do sensor e o pitch de pixels afeta profundamente a qualidade da imagem em sistemas de visão artificial. O tamanho do sensor refere-se às dimensões físicas do sensor de imagem da câmera, enquanto o pitch de pixels indica a distância entre os pixels individuais. Sensores maiores e um pitch de pixels adequadamente projetado podem melhorar a qualidade da imagem capturando mais luz, aumentando assim a sensibilidade e a faixa dinâmica. Por outro lado, a miniaturização para integração em dispositivos compactos pode levar a compromissos no desempenho, onde sensores menores e pitches de pixels mais apertados podem comprometer a qualidade geral. Especialistas em fotônica sugerem que os tamanhos ideais de sensores dependem de aplicações específicas, equilibrando as necessidades de miniaturização contra o desempenho em indústrias como a manufatura e a microscopia. Fazer escolhas informadas sobre esses componentes é fundamental para alcançar a fidelidade de imagem desejada em aplicações de visão artificial.

Imagem de Alta Resolução em Aplicações Industriais

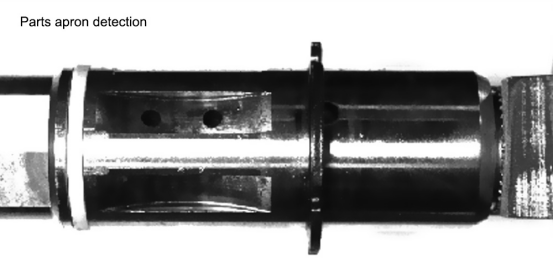

Fabricação Automotiva: Identificação de Defeitos Sub-Micron

A imagem de alta resolução desempenha um papel fundamental na fabricação automotiva, especialmente para detectar defeitos sub-micron em peças. Tecnologias como câmeras de visão por computador revolucionaram este setor ao melhorar significativamente o controle de qualidade e a eficiência operacional. Por exemplo, a integração de câmeras de visão 3D nas linhas de montagem permite uma identificação precisa de defeitos, contribuindo para a segurança e a eficiência da produção. À medida que a visão por computador continua a evoluir, a indústria automotiva beneficia-se desses avanços, reduzindo as taxas de defeitos e melhorando os padrões de segurança.

Inspeção Eletrônica: Análise de Traços de PCB com Resolução de 127M

A imagem em alta resolução é essencial na inspeção de eletrônicos, incluindo a análise de trilhas de PCB, onde até defeitos menores podem impactar o desempenho do dispositivo. Ao utilizar câmeras capazes de alcançar uma resolução de 127M, os inspetores podem avaliar meticulosamente as trilhas de PCB em busca de irregularidades. Este nível de detalhe garante a conformidade com os padrões da indústria e evita comprometimentos de qualidade. Como observado, inspeções em alta resolução estão se tornando cada vez mais importantes para manter a confiabilidade dos dispositivos eletrônicos, facilitando a detecção precoce de problemas que poderiam causar falhas.

Controle de Qualidade Farmacêutico com Câmeras Multi-Espectrais

No controle de qualidade farmacêutico, câmeras multi-espectrais são extremamente valiosas para garantir a eficácia e segurança dos produtos. Esses sistemas avançados de imagem fornecem análises de alta resolução que detectam potenciais problemas de qualidade durante a produção. Implementações bem-sucedidas desses sistemas podem ser vistas em processos de fabricação onde eles comprovaram seu valor no aumento da segurança do produto e conformidade com regulamentos rigorosos. Ao adotar imagens multi-espectrais de alta resolução, empresas farmacêuticas podem melhorar as avaliações de qualidade, garantindo a entrega de produtos seguros aos consumidores.

Compromissos entre Resolução e Desempenho na Visão Computacional

Limitações de Taxa de Quadros com Sensores de Alta Megapixel

Sensores de alta megapixel melhoram significativamente o detalhamento da imagem, mas muitas vezes limitam as taxas de quadros devido ao aumento do volume de dados gerado por cada quadro. Isso apresenta desafios para aplicações que exigem imagens em tempo real, como automação industrial ou veículos autônomos, onde a tomada de decisões de alta velocidade é crítica. Por exemplo, uma câmera de alta resolução capturando a 25MP pode reduzir o número de quadros por segundo (fps), afetando sua adequação para processos dinâmicos. Considerações no design para otimizar o desempenho em aplicações de alta resolução incluem o uso de interfaces de dados mais rápidas e a implementação de algoritmos eficientes de processamento de dados para equilibrar a necessidade de imagens ricas em informações com a necessidade de entrega de quadros pontual.

USB 3.2 vs CoaXPress: Requisitos de Banda Larga para Sistemas de 25MP+

Comparando USB 3.2 e CoaXPress, fica claro que essas duas interfaces têm diferentes pontos fortes no tratamento de dados de 25MP+. O USB 3.2 oferece uma implementação custo-benefício com facilidade de manutenção e é bem adequado para requisitos de dados menos intensos. No entanto, o CoaXPress se destaca com taxas de dados significativamente maiores, sendo capaz de gerenciar as demandas de largura de banda pesadas típicas dos sistemas de imagem de alta resolução acima de 25MP. Essa diferença impacta a arquitetura do sistema e o custo, com o CoaXPress sendo preferido em cenários onde a velocidade e o volume de dados são prioritários, como em inspeções de semicondutores, enquanto o USB 3.2 pode ser favorável em ambientes que priorizam flexibilidade e custos mais baixos.

Equilibrando Eficiência Quântica e Capacidade Total do Poço

A eficiência quântica (QE) é crucial no desempenho do sensor, significando a capacidade de um sensor de converter fótons incidentes em elétrons. Uma QE mais alta geralmente resulta em uma melhor qualidade de imagem, especialmente em condições de pouca luz, mas pode introduzir compensações com a capacidade total do poço (FWC), que define quanto luz um pixel pode lidar sem distorção. Balancear QE com FWC é vital para oferecer tanto sensibilidade quanto faixa dinâmica, permitindo que sensores performem de forma ótima em diversas condições de iluminação. Pesquisas destacam este equilíbrio como essencial para avançar tecnologias de imagens de alto desempenho necessárias para aplicações como imagens científicas ou inspeções industriais críticas onde a precisão é inegociável.

CMOS vs CCD: Capacidades de Resolução Comparadas

Avanços Modernos em CMOS para Imagem de Alta Velocidade de 25MP

Os avanços mais recentes na tecnologia CMOS aumentaram significativamente as capacidades de imagens de alta velocidade de 25MP. Essas melhorias elevam os padrões de desempenho em aplicações de visão artificial, oferecendo taxas de quadros mais rápidas, processamento de dados aprimorado e eficiência energética superior. Setores como a fabricação automotiva e a produção de semicondutores beneficiam-se especialmente desses avanços, pois exigem processamento visual rápido e preciso. Além disso, aplicações como a navegação de veículos autônomos e inspeção de qualidade industrial em tempo real aproveitam as capacidades de alta velocidade dos sensores CMOS modernos para garantir precisão e confiabilidade.

O nicho do CCD em aplicações científicas de baixo ruído

A tecnologia CCD mantém uma vantagem notável em situações de baixo ruído, especialmente para aplicações de imagens científicas. Os sensores CCD são menos suscetíveis ao ruído e podem fornecer imagens mais nítidas sob condições de iluminação variável, tornando-os ideais para observações astronômicas e diagnósticos médicos. Campos como microscopia, astronomia e espectroscopia exigem um mínimo de ruído eletrônico para capturar detalhes intricados, onde os sensores CCD se destacam. Insights de especialistas em revistas como o Journal of Optical Society confirmam a eficácia do CCD em cenários que demandam imagens precisas, destacando sua relevância contínua apesar dos avanços em tecnologias concorrentes como CMOS.

Considerações sobre o Intervalo Dinâmico para Metrologia de Precisão

O intervalo dinâmico é um parâmetro crucial na metrologia de precisão, pois influencia a precisão e a confiabilidade das medições. Ele define a capacidade do sensor de capturar intensidades variáveis de luz e é vital para alcançar medições detalhadas e precisas. Ao comparar sensores CMOS e CCD, o CMOS frequentemente oferece um intervalo dinâmico mais amplo, suportando imagens de alto contraste e um melhor gerenciamento de cenários de iluminação diversificados. Essa característica impacta tarefas de medição de precisão onde a exatidão é inegociável, como no teste de componentes automotivos e na fabricação de semicondutores. A diferença de intervalo dinâmico entre esses sensores pode ser o fator decisivo para garantir saídas de medição impecáveis e confiáveis, reforçando a importância de selecionar a tecnologia de sensor adequada.