วิธีการประเมินว่าความแม่นยำของการตรวจสอบด้วยวิชั่นตรงตามข้อกำหนดหรือไม่

เพื่อน ๆ ที่ทำงานในด้านการผลิตและการอัตโนมัติ รวมตัวกันมาเถอะ! วันนี้ เราจะมาพูดถึงหัวข้อสำคัญ: วิธีการตรวจสอบว่าความแม่นยำของระบบวิชั่นตรงตามมาตรฐานหรือไม่? คนที่เกี่ยวข้องกับการวัดรู้ดีว่าความแม่นยำเป็นสิ่งสำคัญมาก! เมื่อเราใช้ระบบวิชั่นในการวัดขนาด การเปลี่ยนแปลงบางส่วนเป็นสิ่งหลีกเลี่ยงไม่ได้ และความแตกต่างอยู่ที่จำนวนตำแหน่งทศนิยม

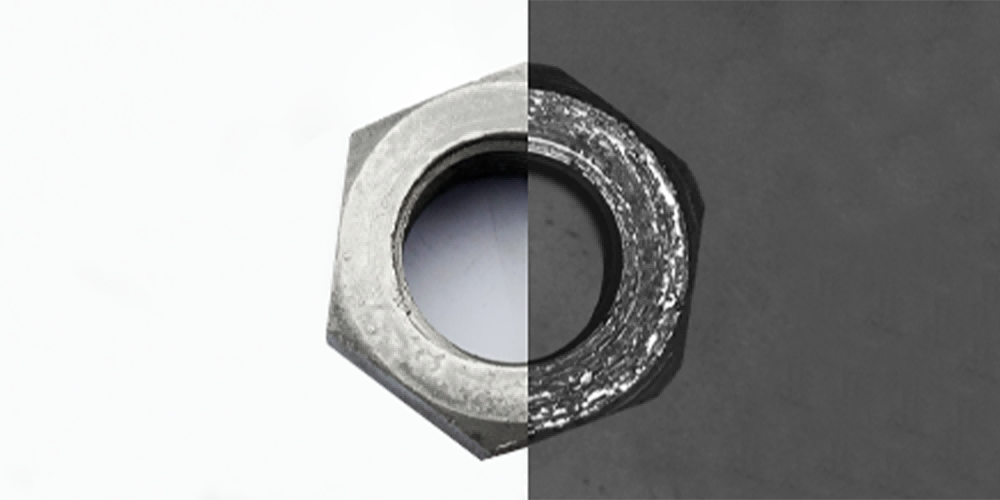

ตัวอย่างเช่น เมื่อวัดเส้นผ่านศูนย์กลางของแหวน ความอดทนคือ 0.1 มม. ตามมาตรฐาน ความแม่นยำของเครื่องมือวัดควรมีค่าเท่ากับ 1/10 ของความอดทน ซึ่งก็คือ 0.01 มม. แต่ความแม่นยำที่ 0.01 มมนี้หมายถึงอะไรแน่ ๆ? ในอุตสาหกรรมยังไม่มีข้อสรุปที่เป็นเอกภาพ กันบ้างก็คิดว่าเป็นความแม่นยำของการทำซ้ำ ส่วนอีกกลุ่มหนึ่งบอกว่าเป็นความแม่นยำสัมบูรณ์ในขอบเขตการมองเห็น

จากประสบการณ์ของเรา เราอาจกำหนดมันเป็นความแม่นยำของการตรวจสอบหลายครั้งสำหรับผลิตภัณฑ์ชิ้นเดียวกันได้ เช่น เครื่องแยกด้วยแสงที่พบเห็นได้ทั่วไปในตลาด เราจะทราบความแม่นยำของการตรวจสอบสำหรับผลิตภัณฑ์ได้อย่างไร? ให้วางผลิตภัณฑ์ซ้ำ 30 ครั้ง และหลังจากการนำทางแล้ว ความแตกต่างระหว่างค่าสูงสุดและต่ำสุดที่ได้จากการตรวจสอบคือความแม่นยำของการตรวจสอบ

อย่างไรก็ตาม ผู้ผลิตหลายรายถือว่าความแปรปรวนของมิติของผลิตภัณฑ์เมื่อหยุดนิ่งเป็นความแม่นยำ ซึ่งไม่ถูกต้องเลย! เราต้องพิจารณาข้อผิดพลาดจากการหมุนของแผ่นกระจก ข้อผิดพลาดจากการนำทาง และอื่นๆ อีกมากมาย! แต่โชคร้ายที่ การที่เครื่องมือออปติกสามารถทำให้ได้ความแม่นยำถึงระดับ 3 ไมโครเมตร ก็ถือว่าน่าประทับใจมากแล้ว หมายความว่า จากมุมมองที่เข้มงวด เราก็สามารถวัดมิติได้เพียงแค่ความคลาดเคลื่อน ±0.03 มม. เท่านั้น

แต่ในกระบวนการผลิตจริง มักจะมีกรณีที่ต้องวัดมิติที่ระดับ ±0.01 มม. จำนวนมาก ดังนั้นลูกค้าหลายคนสามารถยอมรับเครื่องมือวัดที่มีความแม่นยำที่ 1/3 หรือ 1/5 ของ ±0.01 มม. ได้ เพราะไม่ว่าจะใช้ไมโครมิเตอร์ในการวัด ก็ยังหลีกเลี่ยงไม่ได้ที่จะเกิดข้อผิดพลาดระดับไมโครเมตร

การแปลความหมาย: ( Inspection Accuracy ) อ้างถึงความสอดคล้องของผลลัพธ์ที่ได้กับ Ground Truth เมื่อระบบวิชั่นของเครื่อง, เครื่องมือตรวจสอบ หรืออัลกอริทึมทำการระบุ จัดหมวดหมู่ หรือวัดค่าของวัตถุเป้าหมาย เป็นดัชนีหลักในการวัดความน่าเชื่อถือและความมีประสิทธิภาพของระบบการตรวจจับ และถูกใช้อย่างแพร่หลายในงานตรวจสอบคุณภาพทางอุตสาหกรรม การถ่ายภาพทางการแพทย์ การขับขี่อัตโนมัติ การเฝ้าระวังด้านความปลอดภัย และสาขาอื่น ๆ