트럭은 재료로 가득 찬 팔레트를 하역 지역으로 운반하며, 지게차로 하역된 후 3D 조작기 스테이션으로 직접 운반되어 분류 및 해제 작업이 수행된다. 작업이 완료되면 AGV를 사용하여 해당 작업 스테이션으로 운송을 지원한다.

공유

1). 프로젝트 배경:

고객 요구사항:

크기가 다른 바구니를 식별하고 분해합니다.

고객의 고통점:

1. 상자 크기 혼합 식별, 상자의 위치와 크기에 따라 해당하는 그랩 방향을 출력합니다.

2. 아침부터 밤까지 (맑은 날씨 또는 흐린 날씨) 노출이 실시간으로 변하며, 제품의 인식률과 시스템의 안정성이 개선되어야 합니다.

2). 솔루션 아키텍처:

전체 프로세스:

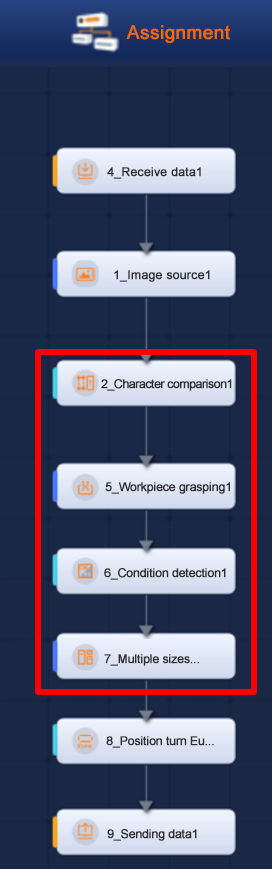

핵심 프로세스 모듈:

문자 비교: 해당 매칭 명령을 설정하여, 이를 통해 후속 모듈 검출을 논리적으로 트리거합니다.

작업물 잡기: 작업물을 잡을 RGB 이미지의 영역을 그려 박스 선택 범위를 실제 프레임 외곽을 넘어설 정도로 설정합니다.

조건 감지: 제품이 인식되었는지 판단하고, 호스트 컴퓨터에 적절한 OK/NG 논리 신호를 전송합니다.

다중 크기 박스: 다양한 크기의 박스 팔레타이징 유형의 관련 파라미터를 구성하고 디팔레타이징 작업을 수행하며, 예시를 활용해 알고리즘 모델을 세분화하고 다양한 제품 배치 위치의 사진을 수집하여 모델 훈련을 진행합니다.

2). 프로그램 장점:

1. 큰 노출 변화가 있는 경우에도 이미지가 선명하고 인식이 안정적이며, 수신된 신호에서 출력 데이터까지의 시간은 3.5초입니다.

2. 다양한 크기와 색상의 재료 상자에 대해 100% 인식률을 달성합니다.

3. 24/7 비정상적인 생산을 달성하기 위해 용량 효율성이 100% 증가했습니다.

4. 3D-RGBD 메카니컬 수동 스테이션은 5명의 인력을 대체할 수 있습니다.