পিসিবি বোর্ডের প্রায় শত শত পরিদর্শন পয়েন্টগুলি সোল্ডার পেস্ট দিয়ে আবৃত, পণ্যের গুণমান নিশ্চিত করার জন্য, পিসিবি বোর্ডে সোল্ডার পেস্টের ত্রুটিগুলি সনাক্ত করা প্রয়োজন, অর্থাৎ সোল্ডার পেস্টের আচ্ছাদিত অঞ্চলটি সনাক্ত করা।

ভাগ করে নিন

1). প্রজেক্ট পটভূমি:

প্রয়োজন বর্ণনা:

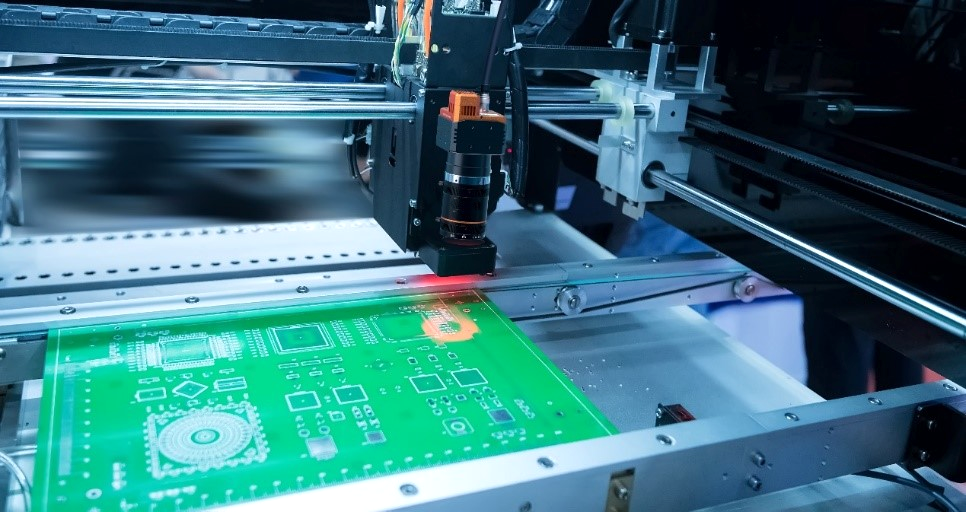

১. প্রথমে, ভিডিও ক্যামেরা + দ্বিমাত্রিক চলমান রোবট হাতের পদ্ধতি ব্যবহার করা হয়েছিল শটিংয়ের জন্য, এবং তামা প্লেটটি স্থির ছিল যখন ক্যামেরা ছিল চলমান; ভিজ্যুয়াল ইনস্পেকশন, ছবি সংরক্ষণ যেতে পারে না, এই প্ল্যানটি অটোমেটিক চিহ্নিতকরণ, ডেটা পরিসংখ্যান এবং ছবি ফাংশন সংরক্ষণ যোগ করতে হবে;

২. তামা প্লেটে একটি যান্ত্রিক গঠন আছে যা দৈর্ঘ্যের দিকে অন্তর্বর্তী ভাবে ভৌমিকভাবে সরাতে পারে; ফেস অ্যারে ক্যামেরার সম্পন্ন হওয়ার পরে, তামা প্লেটটি পরবর্তী স্টেশনে পরিবহন করা হয়, তাই দুটি স্টেশনের মধ্যে লাইন অ্যারে ক্যামেরা সেট করা যেতে পারে শটিংয়ের জন্য, এবং তামা প্লেটটি একটি সমান গতিতে নিচে দিয়ে যায়;

৩. ছবি দুই বছর জন্য সংরক্ষণ করতে হবে, এবং এটি সংপীড়ন ছাড়াই সংরক্ষণ করতে একটি বড় স্পেস হার্ড ডিস্কের প্রয়োজন হবে; সুতরাং, ছবি সংপীড়ন ফাংশন বাড়ানোর প্রয়োজন, JPG ফরম্যাটের ছবি আউটপুট করুন, এবং উৎপাদন ব্যাচ নম্বর অনুযায়ী সূচক তৈরি করুন যাতে খোঁজ করা সহজ হয়।

তেকনিক্যাল প্রয়োজন:

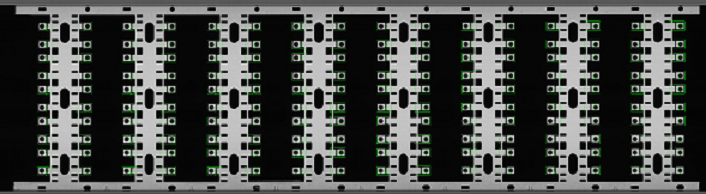

১. কপার প্লেটের আকার প্রায় ২৬০*৮০মিমি, তার উপরে প্রায় ৪০০ ডিটেকশন পয়েন্ট রয়েছে, সেগুলোতে সোল্ডার পেস্ট কোট করা হয়েছে;

২. সোল্ডার পেস্টের আকার প্রায় ১মিমি*১মিমি।

2). সমাধান আর্কিটেকচার:

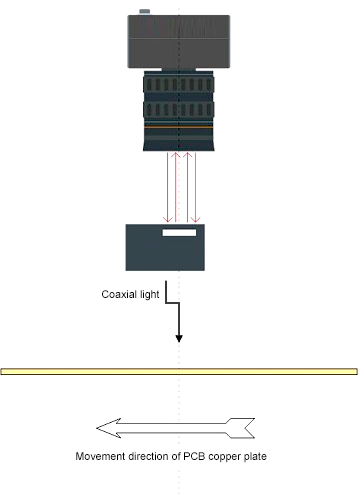

PCB ডিফেক্টিভ পণ্য ডিটেকশন সিস্টেমটি লিনিয়ার অ্যারে ক্যামেরা, FA শিল্পি লেন্স এবং কোঅক্সিয়াল লাইট সোর্স ব্যবহার করে একটি ভিশন সিস্টেম তৈরি করে, যা প্রডাকশন লাইনে ইনস্টল করা হয়। PCB বোর্ডটি নিচে ধ্রুব গতিতে ছবি সংগ্রহ করে। সংগৃহিত ছবিটি ভিশন প্রসেসরে পাঠানো হয়, এবং ভিশন সিস্টেমের অ্যালগরিদম টুল প্রতিটি সোল্ডার পেস্ট পয়েন্টের ডিফেক্ট এবং সমস্ত সোল্ডার পেস্ট পয়েন্টের ডিফেক্টের সংখ্যা ডিটেক্ট করতে পারে।

৩). প্রোগ্রামের সুবিধা:

১. স্কিম অ্যালগরিদমটি প্রায় ২০০মিলিসেকেন্ড সময় নেয়, এবং কোড ডিফর্মেশন, ইমেজিং অ্যামবিগুইটি, কোড হোল ইমেজিং অ্যাডহেশন এবং বিভিন্ন কোড হোল আকারের জটিল অবস্থায় অভিনিবেশ করতে পারে।

২. প্রতি মেশিন প্রায় ১০০০টি বোর্ড প্রতি দিন চিহ্নিত করতে পারে, এবং ডিবगিং পরে ৮৪২১ কোডের চিহ্নিতকরণের হার ১০০% পৌঁছে।

৩. লাগত কমাতে গভীর শিখা মডিউল ব্যবহার করা হয় না।

৪. আরও পিসিবি শিল্পের ৮৪২১ কোড চিহ্নিতকরণের দরকারের জন্য পুনরায় ব্যবহার করা যেতে পারে।