En una placa PCB, hay cientos de puntos de inspección cubiertos con pasta de soldadura; para garantizar la calidad del producto, es necesario detectar los defectos de la pasta de soldadura en la placa, es decir, verificar la cobertura de la pasta de soldadura.

Compartir

1). Antecedentes del proyecto:

Descripción del requisito:

1. Originalmente, se utilizaba el método de cámara de matriz de superficie + brazo robótico de movimiento bidimensional para la toma de fotos, y la placa de cobre permanecía estacionaria mientras la cámara se movía; Inspección visual, no se podían guardar las imágenes, por lo que este plan necesita agregar funciones de reconocimiento automático, estadísticas de datos y almacenamiento de imágenes;

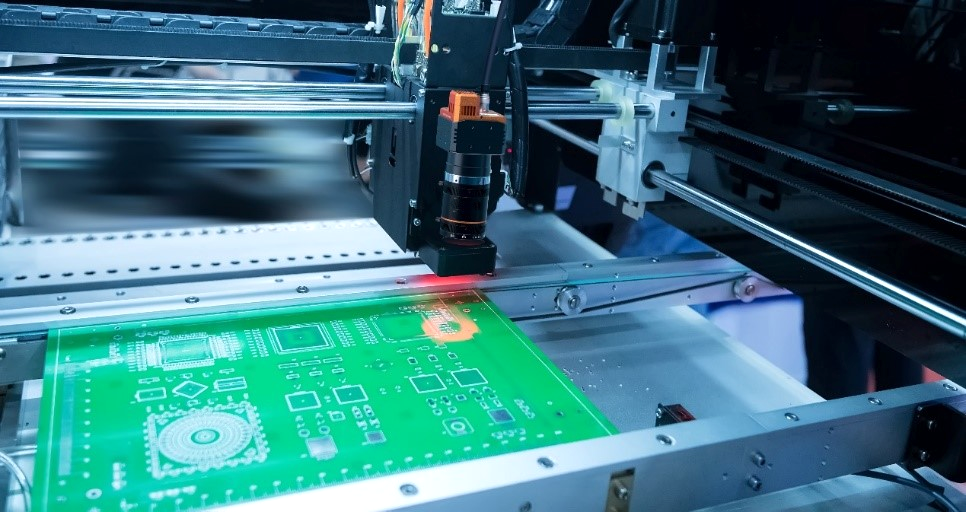

2. La placa de cobre tiene una estructura mecánica que impulsa su movimiento horizontal intermitente a lo largo de la dirección de longitud; Después de que la cámara de matriz facial termine, la placa de cobre se transporta a la siguiente estación, por lo que se puede instalar una cámara de matriz lineal entre las dos estaciones para tomar fotos, y la placa de cobre pasa a una velocidad uniforme debajo;

3. Las imágenes necesitan ser almacenadas durante dos años, y se requiere un disco duro con mucho espacio para almacenarlas sin compresión; Por lo tanto, es necesario aumentar la función de compresión de imágenes, generar imágenes en formato JPG y establecer índices según el número de lote de producción para facilitar la búsqueda.

Requisitos técnicos:

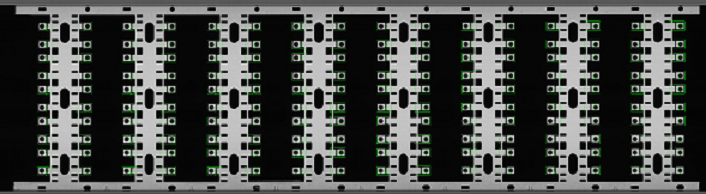

1. El tamaño de la placa de cobre es aproximadamente de 260*80mm, con más de 400 puntos de detección, y están cubiertos con pasta de soldadura;

2. El tamaño de la pasta de soldadura es aproximadamente de 1mm*1mm.

2). Arquitectura de la solución:

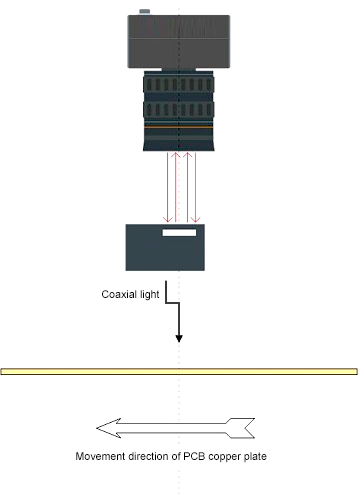

El sistema de detección de productos defectuosos de PCB utiliza una cámara de matriz lineal, lente industrial para FA y una fuente de luz coaxial para construir un sistema de visión, que se instala en la línea de producción. La placa de PCB pasa a una velocidad constante por debajo para la adquisición de imágenes. Después de que la imagen adquirida se envía al procesador de visión, la herramienta de algoritmo de la plataforma del sistema de visión puede detectar si cada punto de pasta de soldadura tiene defectos y el número de defectos en todos los puntos de pasta de soldadura.

3). Ventajas del programa:

1. El algoritmo de la solución tarda aproximadamente 200ms y puede adaptarse a situaciones complejas como la deformación del código, ambigüedad en la imagen, adherencia de la imagen del agujero del código y diferentes tamaños de agujeros de código.

2. Cada máquina puede reconocer aproximadamente 1000 placas por día, y la tasa de reconocimiento de códigos 8421 alcanza el 100% después del ajuste.

3. No se utilizan módulos de deep learning para reducir costos.

4. puede reutilizarse para satisfacer las necesidades de identificación del código 8421 en la industria de PCB.