Lastbilen transporterar paletten full av material till lastningsområdet och efter lastning med gaffeltruck transporteras den direkt till 3D-manipulatorstationen för sortering och lossning. Efter färdigställning kommer AGV att användas för att samarbeta med transporten till motsvarande arbetsstation.

Dela

1) Projektets bakgrund:

Kundernas efterfrågan:

Identifiera och demontera behållare av olika storlekar.

Kundens problem:

1. olika storlekar på den blandade identifieringen av lådan, beroende på placeringen och storleken på den motsvarande greppsriktningen.

2. exponeringen förändras i realtid från morgon till kväll (sol eller moln), och produktens igenkänningsgrad och systemets stabilitet måste förbättras.

2) lösningsarkitektur:

Sammantaget:

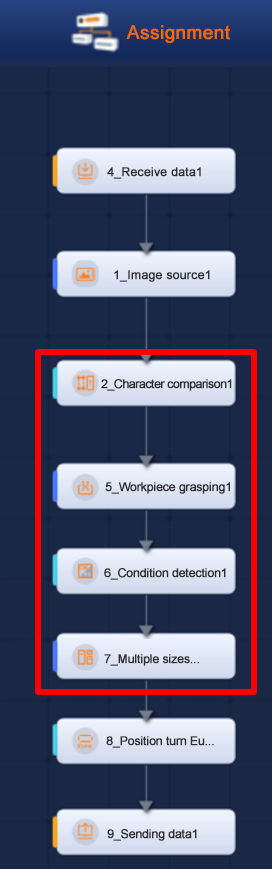

Nyckelprocessmoduler:

Teckenjämförelse: Ange motsvarande matchingkommando, som används för att logiskt utlösa efterföljande moduldetektering.

Arbetsstycket grepp: rita det område på rgb-bilden där arbetsstycket ska greppas, med boxens omfattning bortom den yttre kanten av den faktiska ramen.

Tillståndsdetektering: bestämma om produkten är igenkänd och skicka motsvarande ok/ng-logiska signaler till värdddatorn.

Multi-size box: konfigurera relevanta parametrar för boxpalletiseringstyp av olika storlekar och utföra uppgiften att avpalletisera, använda exemplet för att segmentera algoritmmodellen, samla in bilder av olika produktplaceringspositioner för modellutbildning.

2) Programets fördelar:

1. vid stora exponeringsförändringar kan bilden vara klar och igenkänningen stabil, och tiden från mottagen signal till utgående data är 3,5 s.

2. för olika storlekar, färger av materiallådan för att uppnå 100% igenkänningsgrad.

3. för att uppnå kontinuerlig produktion dygnet runt, ökat kapacitetsutnyttjandet med 100%.

4. en 3D-rgbd mekanisk manuell station kan ersätta 5 arbetskraft.