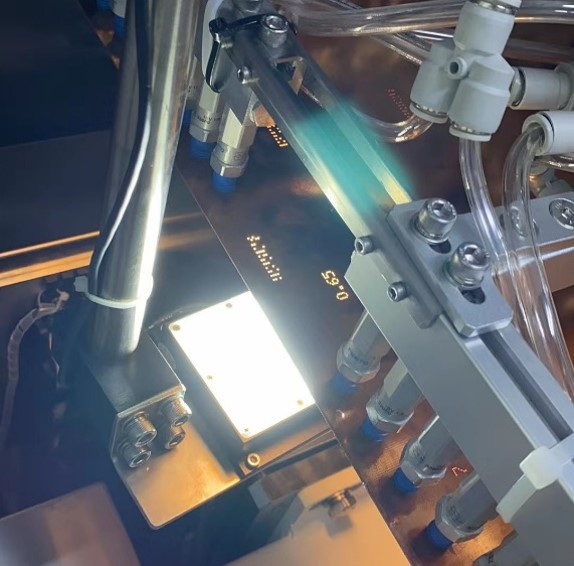

في جزء فحص الجودة من هذا المشروع، يتم قياس الفولتية باستخدام مستشعرين لثقب طرفي نقاط اللحام على التوالي، وذلك لتحديد ما إذا كانت نقاط اللحام على لوحة الدوائر المطبوعة ملامسة بشكل جيد وإزالة المنتجات المعيبة.

شارك

1). خلفية المشروع:

وصف الطلب:

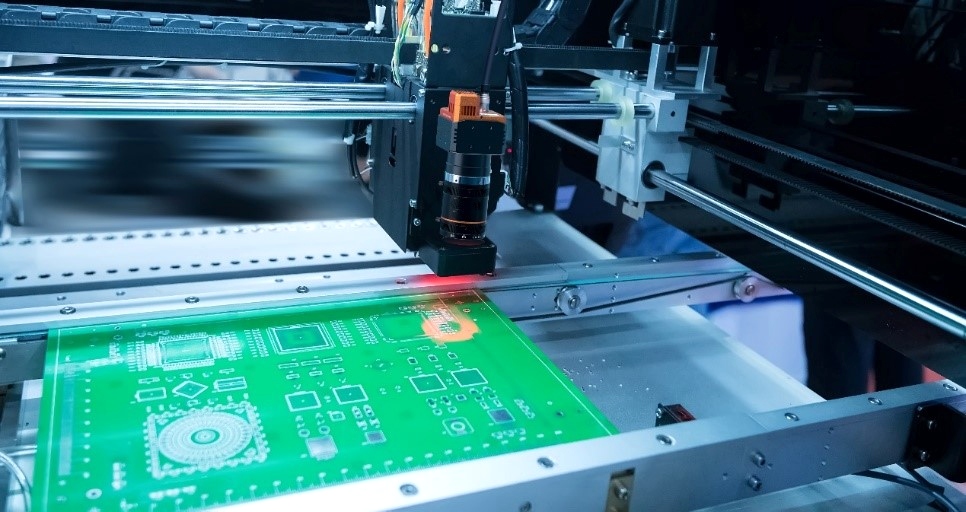

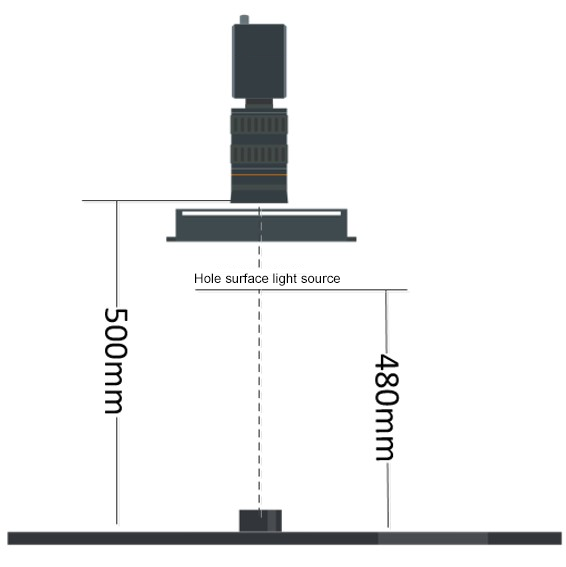

أولاً، يتم تصوير لوحة الدوائر المطبوعة (PCB) بواسطة الكاميرا العلوية، ويتم تقديم إحداثيات نقاط اللحام التي يجب قياسها لتحديد الموقع بشكل تقريبي. ثم تقوم الذراعان الآليتان بنقل الاستشعار إلى الإحداثيات المقابلة لتصوير نقطة اللحام، وإجراء تحديد موقع دقيق، ومن ثم وخز نقطة اللحام معًا لقياس الجهد وتحديد ما إذا كانت نقطة اللحام جيدة.

نقاط الألم والمشاكل:

1. باستخدام الحل التقليدي، تكون تكلفة مجموعة كاملة من الكاميرات، العدسات، مصادر الضوء، ومتحكمات مصدر الضوء وغيرها أعلى.

2. يتطلب الحل التقليدي عملية معقدة، متطلبات عالية للموظفين المسؤولين عن التصحيح في الموقع، وتكلفة عمل مرتفعة.

3. يستغرق الحل التقليدي فترة تصحيح طويلة ولا يمكن إطلاقه بسرعة.

2). هيكل الحل:

رسم البناء:

عملية التصحيح:

1. يقوم الماني퓰اتور بحمل ورقة الت headل والحفاظ على نفس الارتفاع مع لوحة الدوائر المطبوعة (PCB). يلتقط صورًا بواسطة الكاميرا، ويقوم ببناء العملية باستخدام VM، ويستقبل الإحداثيات الفيزيائية للمانيبوليتور من خلال بروتوكول الاتصال TCP، ثم يقوم بال-Calibration التلقائي بنقط التسع.

2. تحمل ذراع الروبوت كاميرا ذكية لتصوير لوحة الت headل، وتقوم بعملية الطوابع النقطية وإنشاء ملفات الت headل باستخدام الصور والإحداثيات الفيزيائية للنقاط التسع.

3. يتم إرسال موقع لوحة الدوائر المطبوعة إلى ذراع الروبوت، الذي يحمل الكاميرا الذكية إلى الموقع المقابل لتصوير النقاط اللحام.

4. تستخدم الكاميرا الذكية البحث النقطي لتحديد كل موقع لنقاط اللحام بالترتيب، وتقوم headl headl الإحداثيات وتحويلها لتحقيق الفرز.

5. بعد إجراء الفرق بين موقع صورة الت head_calibration للكاميرا الذكية وموقع صورة الإنتاج، يتم إضافة قيمة تحويل head_calibration للمفاصل اللحام للحصول على الموقع الفعلي لكل مفصل لحام.

3). مزايا البرنامج:

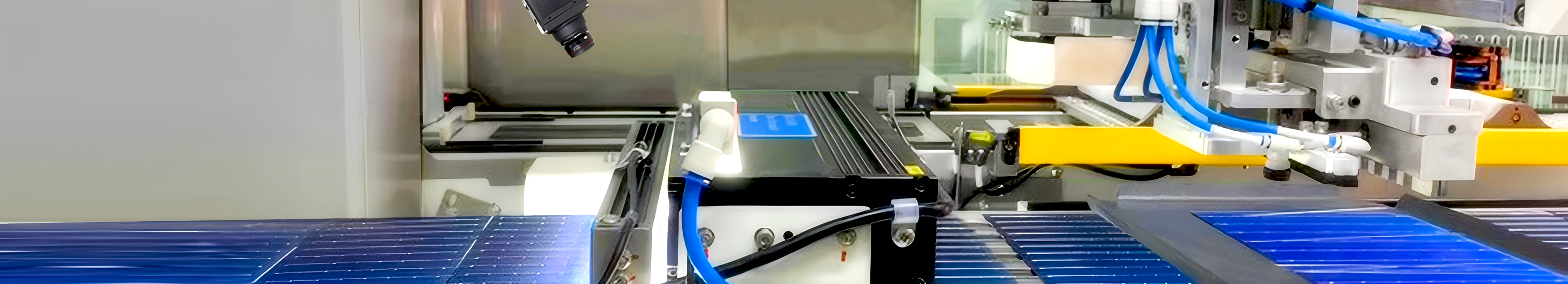

1. استخدام كاميرا عليا لالتقاط صور إحداثيات الماني퓰اتورات من الجانبين مباشرةً، وصول المانيبيلاتورين إلى النقطة المستهدفة مباشرةً بعد التقاط الصور عبر head_calibration والتحويل، وليس هناك حاجة للوصول إليها بالتناوب، مما يوفر بشكل كبير وقت حركة المانيبيلاتور. تم تقليل العملية الكاملة من 15 ثانية إلى حوالي 5 ثوانٍ.

2. من خلال تقليل الحجم المستطيل للبحث عن مفصل اللحام وتوجيه كل مفصل لحام بشكل فردي، يمكن تحديد موقعه بدقة جيدة. يتطلب العملاء دقة قدرها 0.1 مم، والدقة الحالية تصل إلى 0.05 مم لتلبية احتياجات العملاء.

3. هذا المشروع هو عبارة عن كاميرا ذكية كلاسيكية وكاميرا صناعية معًا لاستخدام المشروع، ويمكن اختيار نوع الكاميرا المناسب وفقًا لاحتياجات المشروع الفعلية، وحتى استخدام الاثنين معًا لتلبية بيئة العميل لتحقيق التأثير المطلوب.

4. كان الخطة الأصلية للعميل هي إرسال إحداثيات إلى الكاميرا العلوية بعد التقاط الصورة الأولى، ثم إرسال إحداثيات إلى الصورة الثانية بعد التقاطها. أما الخطة الحالية فتتطلب فقط التقاط صورة واحدة واستدعاء ملفات head-up مختلفة لتحكم في الذراع الروبوتية 1 و2 في نفس الوقت، وقد زادت الكفاءة الإجمالية بنسبة 20%.