Der Einfluss der Sensorauflösung auf die Leistung von Maschinenvision-Kameras

Der Einfluss der Sensorauflösung auf die Leistung von Maschinenvision-Kameras

Verstehen der Sensorauflösung in Maschinenvisionssystemen

Grundlagen der Pixeldichte: Von VGA bis zu 25+ Megapixeln

Pixeldichte bezieht sich auf die Anzahl der Pixel innerhalb einer gegebenen Fläche eines digitalen Bildsensors und spielt eine entscheidende Rolle bei der Bestimmung der Bildschärfe und der Klarheit der Details. Eine höhere Pixeldichte ermöglicht es, komplexere Details aufzunehmen und bietet eine überlegene Bildauflösung, wodurch Bilder schärfer erscheinen. Historisch gesehen hat die VGA-Auflösung mit 640x480 Pixeln grundlegende Abbildbedürfnisse abgedeckt, aber technologische Fortschritte haben zu Sensoren geführt, die heute über 25 Megapixeln verfügen. Diese Entwicklung hat die Fähigkeit verbessert, scharfe und detaillierte Bilder zu erstellen, was Branchen wie der Fertigung und der Qualitätskontrolle zugutekommt. Durch den Einsatz höherer Pixeldichten können Industrien größere Bilder generieren, ohne an Qualität einzubüßen, was Präzision in Prozessen und Inspektionen ermöglicht, die für das Erreichen hoher Standards entscheidend sind.

Der direkte Einfluss der Auflösung auf die Genauigkeit der Fehlererkennung

Eine verbesserte Auflösung in Maschinenvisionssystemen steigert erheblich die Genauigkeit der Fehlererkennung bei verschiedenen Materialien. Eine höhere Auflösung ermöglicht es, kleinere Fehler zu identifizieren, die sonst übersehen werden könnten, was anhand statistischer Daten zur Verbesserung der Erkennungsrate bei höher auflösenden Sensoren demonstriert werden kann. Nach Forschungen des Fraunhofer-Instituts können Kameras Oberflächenanomalien mit einer Größe von bis zu 1,5 Mikrometer erkennen, was den Zusammenhang zwischen Auflösung und Detailgenauigkeit unterstreicht. Diese Präzision unterstützt Entscheidungsprozesse und ermöglicht effektivere industrielle Operationen durch die Reduktion von Fehlern und die Optimierung der Produktivität. Unternehmen, die hochauflösende Bildtechnologie einsetzen, können somit zuverlässigere Ergebnisse bei Qualitätsbewertungen und proaktiven Wartungsplänen erzielen.

Wie Sensorgröße und Pixelabstand die Bildqualität beeinflussen

Die Wechselwirkung zwischen Sensorgöße und Pixelabstand beeinflusst die Bildqualität in Maschinenvisionssystemen erheblich. Die Sensorgöße bezieht sich auf die physischen Maße des Bildsensors der Kamera, während der Pixelabstand den Abstand zwischen einzelnen Pixeln beschreibt. Größere Sensoren und sorgfältig dimensionierter Pixelabstand können die Bildqualität verbessern, indem mehr Licht gesammelt wird, was die Empfindlichkeit und den Dynamikbereich erhöht. Umgekehrt kann die Miniaturisierung zur Integration in kompakte Geräte zu Kompromissen in der Leistungsfähigkeit führen, wobei kleinere Sensoren und engere Pixelabstände die Gesamtqualität beeinträchtigen könnten. Experten für Photonik weisen darauf hin, dass optimale Sensorgrößen von der jeweiligen Anwendung abhängen und einen Ausgleich zwischen Miniaturisierungsanforderungen und Leistung in Branchen wie Fertigung und Mikroskopie schaffen müssen. Fundierte Entscheidungen über diese Komponenten sind grundlegend für die Erreichung der gewünschten Bildtreue in Maschinenvisionssystemen.

Hochaufgelöste Bildgebung in industriellen Anwendungen

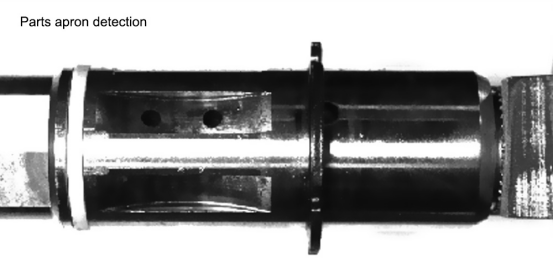

Automobilherstellung: Identifikation von Sub-Mikron-Fehlern

Hochaufgelöste Bildgebung spielt eine entscheidende Rolle in der Automobilherstellung, insbesondere bei der Erkennung von Sub-Mikron-Fehlern an Bauteilen. Technologien wie Maschinenvision-Kameras haben diesen Sektor revolutioniert, indem sie die Qualitätssicherung und den Betriebsablauf erheblich verbessert haben. Zum Beispiel ermöglicht die Integration von 3D-Vision-Kameras auf Fertigungslinien eine präzise Fehlererkennung, was zur Sicherheit und Produktions-effizienz beiträgt. Während sich die Maschinenvision weiterentwickelt, profitiert die Automobilindustrie von diesen Fortschritten, indem sie Fehlerquoten reduziert und Sicherheitsstandards verbessert.

Elektronikprüfung: PCB-Trace-Analyse mit 127M Auflösung

Hochaufgelöste Bildgebung ist bei der Prüfung von Elektronik unerlässlich, einschließlich der Analyse von Leiterplatten-Verbindungen, wo selbst geringfügige Fehler die Geräteleistung beeinträchtigen können. Durch die Nutzung von Kameras mit einer Auflösung von 127M können Prüfer sorgfältig Leiterplatten-Verbindungen auf Unregelmäßigkeiten überprüfen. Diese Detailgenauigkeit gewährleistet die Einhaltung von Branchenstandards und verhindert Kompromisse in Bezug auf die Qualität. Wie hervorgehoben, sind hochaufgelöste Inspektionen zunehmend wichtig, um die Zuverlässigkeit elektronischer Geräte zu gewährleisten und frühzeitig Probleme zu erkennen, die andernfalls zu Ausfällen führen könnten.

Qualitätskontrolle in der Pharmaindustrie mit Multi-Spektral-Kameras

In der Qualitätskontrolle bei pharmazeutischen Produkten sind multispектrale Kameras unersetzlich, um die Wirksamkeit und Sicherheit der Produkte zu gewährleisten. Diese fortschrittlichen Bildgebungssysteme bieten hochaufgelöste Analysen, die potenzielle Qualitätsprobleme während der Produktion erkennen. Erfolgreiche Implementierungen dieser Systeme können in Fertigungsprozessen beobachtet werden, in denen sie ihre Nutzen zur Verbesserung der Produktsicherheit und zur Einhaltung strenger Vorschriften bewiesen haben. Durch den Einsatz hochaufgelöster multispektraler Bildgebung können pharmazeutische Unternehmen Qualitätsbewertungen verbessern und sichergehen, dass sichere Produkte an die Verbraucher gelangen.

Auflösung versus Leistung: Kompromisse in der Maschinenvision

Bildwiederholrate-Begrenzungen bei Hoch-Megapixel-Sensoren

Hochauflösende Sensoren verbessern das Bild-detail erheblich, können jedoch aufgrund des größeren Datenvolumens pro Frame die Bildwiederholrate einschränken. Dies stellt Herausforderungen für Anwendungen dar, die Echtzeit-Bildgebung benötigen, wie industrielle Automatisierung oder autonome Fahrzeuge, wo schnelle Entscheidungsfindung entscheidend ist. Zum Beispiel könnte eine hochaufgelöste Kamera im 25MP-Modus auf eine geringere Anzahl von Bildern pro Sekunde (fps) sinken, was ihre Eignung für dynamische Prozesse beeinträchtigt. Designüberlegungen zur Optimierung der Leistung in hochaufgelösten Anwendungen umfassen den Einsatz schnellere Daten-Schnittstellen und die Implementierung effizienter Datenaufbereitungs-Algorithmen, um das Bedürfnis nach informationsreichen Bildern mit der Notwendigkeit einer pünktlichen Frame-Lieferung auszubalancieren.

USB 3.2 vs CoaXPress: Bandbreitenanforderungen für 25MP+-Systeme

Im Vergleich von USB 3.2 und CoaXPress wird deutlich, dass diese beiden Schnittstellen unterschiedliche Stärken bei der Verarbeitung von 25MP+ Daten aufweisen. USB 3.2 bietet eine kostengünstige Implementierung mit einfacher Wartbarkeit und ist gut geeignet für weniger anspruchsvolle Datenaufgaben. CoaXPress hingegen verfügt über erheblich höhere Datendurchsätze und kann die hohen Bandbreitenanforderungen von Hochauflösungssystemen über 25MP problemlos bewältigen. Diese Unterschiede wirken sich auf die Systemarchitektur und die Kosten aus, wobei CoaXPress in Situationen bevorzugt wird, in denen Geschwindigkeit und Volumen der Daten priorisiert werden, wie z.B. bei der Qualitätskontrolle von Halbleitern, während USB 3.2 vorteilhaft sein könnte in Umgebungen, die Flexibilität und niedrigere Kosten im Fokus haben.

Ausgewogenheit zwischen Quanteneffizienz und Vollbrunnenkapazität

Die Quanteneffizienz (QE) ist entscheidend für die Leistungsfähigkeit von Sensoren und bezeichnet die Fähigkeit eines Sensors, einfallende Photonen in Elektronen umzuwandeln. Eine höhere QE führt im Allgemeinen zu einer besseren Bildqualität, insbesondere bei schlechtem Licht, kann jedoch Kompromisse mit der Vollen-Bruch-Kapazität (FWC) einführen, die definiert, wie viel Licht ein Pixel verarbeiten kann, ohne dass es zu Verzerrungen kommt. Das Ausbalancieren von QE mit FWC ist entscheidend, um sowohl Empfindlichkeit als auch Dynamikbereich zu gewährleisten und Sensoren zu ermöglichen, unter verschiedenen Beleuchtungsbedingungen optimal zu performen. Forschungen betonen dieses Gleichgewicht als essenziell für den Fortschritt hocheffizienter Bildgebungstechnologien, die für Anwendungen wie wissenschaftliche Bildgebung oder kritische industrielle Inspektionen notwendig sind, wo Präzision nicht verhandelbar ist.

CMOS vs CCD: Auflösungsfähigkeiten im Vergleich

Moderne CMOS-Fortschritte in der Hochgeschwindigkeits-Bildgebung mit 25MP

Die neuesten Fortschritte in der CMOS-Technologie haben die Fähigkeiten des hochgeschwindigen 25MP-Bildaufnahmes erheblich gesteigert. Diese Verbesserungen heben die Leistungsstandards in Anwendungen der maschinellen Bildverarbeitung, indem sie höhere Bildraten, verbesserte Datenauswertung und bessere Energieeffizienz bieten. Branchen wie die Automobilherstellung und Halbleiterproduktion profitieren insbesondere von diesen Fortschritten, da sie schnelle und genaue visuelle Datenverarbeitung benötigen. Darüber hinaus nutzen Anwendungen wie die Navigation autonomer Fahrzeuge und die Echtzeit-Qualitätskontrolle in der Industrie die hochgeschwindigen Funktionen moderner CMOS-Sensoren, um Präzision und Zuverlässigkeit sicherzustellen.

Die Nische von CCD in niedrig-rauschigen wissenschaftlichen Anwendungen

Die CCD-Technologie behält in Niedrig-Rausch-Situationen einen bemerkenswerten Vorteil, insbesondere für wissenschaftliche Bildgebungsanwendungen. CCD-Sensoren sind weniger anfällig für Rauschen und können unter variablen Beleuchtungsbedingungen klarere Bilder liefern, was sie ideal für astronomische Beobachtungen und medizinische Diagnosen macht. Bereiche wie Mikroskopie, Astronomie und Spektroskopie erfordern ein minimales elektronisches Rauschen, um feinste Details aufzunehmen, wo CCD-Sensoren hervorragen. Expertenmeinungen aus Zeitschriften wie dem Journal of Optical Society bestätigen die Wirksamkeit von CCD in Szenarien, die präzise Bildgebung verlangen, und betonen ihre fortgesetzte Relevanz trotz Fortschritte in konkurrierenden Technologien wie CMOS.

Betrachtung des Dynamikumfangs für präzise Messtechnik

Der Dynamikbereich ist ein entscheidender Parameter in der Präzisionsmetrologie, da er die Messgenauigkeit und Zuverlässigkeit beeinflusst. Er definiert die Fähigkeit des Sensors, unterschiedliche Lichtintensitäten aufzunehmen, und ist wichtig für detaillierte und genaue Messungen. Bei einem Vergleich zwischen CMOS- und CCD-Sensoren bietet CMOS oft einen größeren Dynamikbereich, was kontrastreiche Abbildungen und ein besseres Management von unterschiedlichen Beleuchtungsszenarien ermöglicht. Diese Eigenschaft hat Auswirkungen auf Präzisionstests, bei denen Genauigkeit nicht verhandelbar ist, wie beim Test von Automobilkomponenten und bei der Halbleiterherstellung. Der Unterschied im Dynamikbereich zwischen diesen Sensoren kann der ausschlaggebende Faktor sein, um fehlerfreie und zuverlässige Messergebnisse sicherzustellen, was die Bedeutung der Auswahl der richtigen Sensortechnologie unterstreicht.