Enthüllung der Erkennung von Farbtasten: Eine weise Praxis der Maschinenvision

Im Bereich der Produktinspektion hängt jedes Detail mit der Qualität zusammen. Heute möchten wir einen faszinierenden Fall der Erkennung von Farbtasten teilen.

Hintergrund und Anforderungen der Erkennung

Stell dir eine Bahn voller Farbtasten vor. Wenn die Positionen zwischen den Tasten ungenau sind, können sie nicht richtig verschlossen werden. Dies beeinträchtigt nicht nur die Benutzererfahrung des Produkts, sondern auch dessen Qualität. Daher wird die Überprüfung, ob die Abstände zwischen diesen Tasten qualifiziert sind, entscheidend. Darüber hinaus stellte der Kunde eine noch herausforderndere Anforderung: Die gleichzeitige Erkennung von 4 bewegten Bahnen. Dies stellte eine ziemlich schwierige Aufgabe für die Erkennungsarbeit dar.

Die geniale Auswahl von Kameras und Linsen

Um die Anforderungen des Kunden zu erfüllen, mussten wir geeignete Kameras und Objektive auswählen. Angesichts der Tatsache, dass sich bewegende Bänder erkennen mussten, war eine Globalshutter-Kamera die unvermeidliche Wahl. Außerdem musste das Blickfeld der Kamera groß genug sein, um vier Bänder gleichzeitig abzudecken. Gleichzeitig war für die Größenmessung eine hohe Präzision erforderlich, was bedeutete, dass die Pixelanzahl der Kamera hoch genug sein musste. Nach sorgfältiger Überlegung wählten wir eine Kamera mit 25 Millionen Pixeln. Dann berechneten wir anhand der Formel zur Berechnung des Bildausschnitts, dass ein Objektiv mit einer Brennweite von 16 Millimetern am besten geeignet war, um die Informationen der Tasten auf den Bändern klar und umfassend einzufangen.

Erkundung und Optimierung des Beleuchtungskonzepts

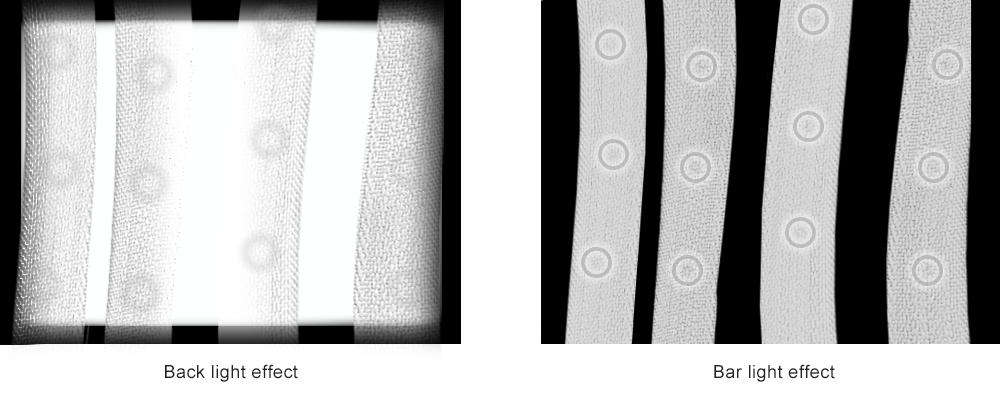

In der Anfangsphase des Projekts versuchten wir, eine Rücklichttafel für Durchleuchtung zu verwenden, aber das Ergebnis war nicht zufriedenstellend.

Bei dem Anblick der langen und dünnen Farbribbons dachten wir an Leuchtbänder. Leuchtbänder sind hell und breit. Theoretisch könnten wir das Produkt, wenn wir es parallel zu ihnen beleuchten, mit dem gesamten Ribbon ausleuchten. Doch in der tatsächlichen Anwendung stellten wir fest, dass dies dazu führen würde, dass die Zielmerkmale Licht reflektieren, was die endgültige Erkennung stark beeinträchtigen würde. Daher passten wir unsere Strategie an und ließen die Streifenlampen senkrecht auf die Ribbons scheinen, wobei das Licht direkt auf die Tasten gerichtet wurde. Da 4 Ribbons gleichzeitig erkannt werden mussten, verwendeten wir eine Doppel-Streifenlichtquelle, was eine gleichmäßigere Beleuchtung ermöglichte und vier Reihen von Tasten gleichzeitig ausleuchten konnte, wodurch das Erkennungsziel perfekt erreicht wurde.

Kompromisse und Entscheidungen bei der Algorithmen-Einstellung

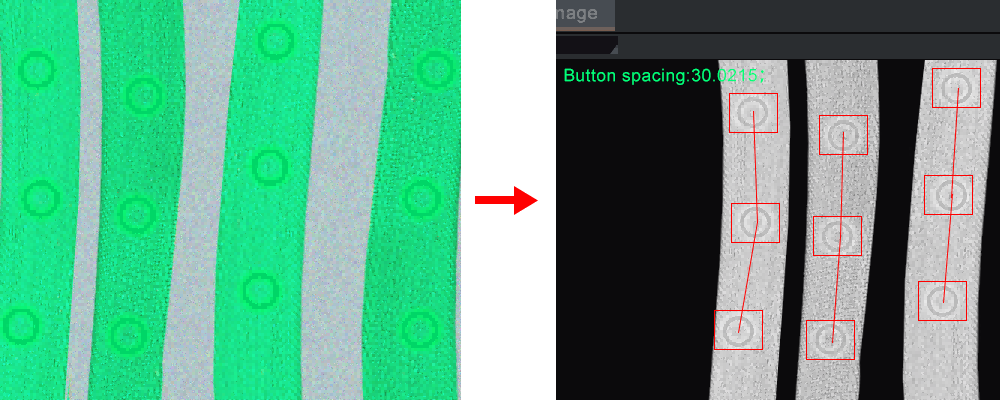

In Bezug auf die Algorithmeinstellung, haben wir wegen der hohen Genauigkeitsanforderungen bei dieser Erkennung zuerst den hochgenauen Abgleichsalgorithmus ausprobiert. Nach praktischer Anwendung stellten wir jedoch fest, dass der hochgenaue Prozessabgleich viel zu lange dauerte und nicht den Anforderungen des Kunden an die Erkennungsgeschwindigkeit entsprach. Daraufhin haben wir den Schnell-Abgleichsalgorithmus eingesetzt, der nur 300 Millisekunden benötigte. Die Erkennungsgeschwindigkeit wurde erheblich verbessert, wodurch das Problem der Ausgewogenheit zwischen Geschwindigkeit und Genauigkeit erfolgreich gelöst wurde.

Signalübertragung und Steuerungsimplementierung

Um eine automatisierte Erkennung zu realisieren, haben wir die Leitung Nr. 2 mit einer externen PLC verbunden und die externe PLC zur Auslösung der Fotografie genutzt.

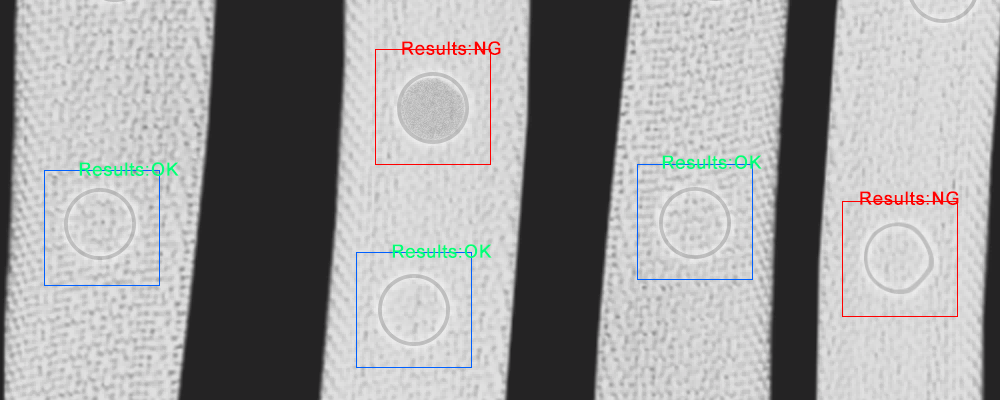

Gleichzeitig haben wir die Leitungen Nr. 3 und Nr. 4 verwendet, um die NG/OK-Signale an die PLC zu übertragen. Auf diese Weise konnte die PLC die Kamera steuern, um Fotos aufzunehmen und schließlich die NG- und OK-Signale auszugeben. Wenn die Bänder an der Detektionsposition lagen, konnten wir problemlos durch die NG/OK-Symbole zwischen guten Produkten und defekten unterscheiden.

Verhinderung von Fehlurteilen und gemeinsames Wartung

Falsche Urteile sind ein Kopfschmerz in der maschinellen Bilderkennung. Angesichts der nicht einheitlichen Farben der Bänder haben wir unterschiedliche Belichtungszeiten und Programme angepasst, um die Erkennungsqualität sicherzustellen. Es sollte jedoch beachtet werden, dass visuelle Erkennung wie eine Beziehung ist. Einseitige Anstrengungen reichen nicht aus; beide Seiten müssen sie gemeinsam aufrechterhalten. Daher hat auch der Kunde aktiv mitgewirkt, um falsche Urteile zu verhindern. Sie bestätigten, dass die Formunterschiede der Bänder nicht signifikant waren, stellten sicher, dass die Oberflächen der Proben sauber waren, und vermeiden starke externe Lichtstörungen am Erkennungsort, um so die Stabilität des endgültigen Erkennungsergebnisses zu gewährleisten.

Dies ist der Erkennungsfall der farbigen Bandtasten. In diesem Prozess haben wir kontinuierlich erforscht, experimentiert und optimiert, um die beste Erkennungslösung zu finden. Haben Sie etwas, das Sie erkennen möchten? Teilen Sie es mir gerne in den Kommentaren mit!