A teherautó aanyagok teljes palettáját szállítja a kibocsátási területre, a forkaszállító által történő kibocsátás után közvetlenül a 3D manipulátorszigetig továbbítják a rendezéshez és a lehalmozáshoz. Befejezés után AGV-t használnak a munkaállomások közötti szállításhoz.

Megosztás

1). Projekt háttére:

Ügyfél igénye:

Különböző méretű tárolók azonosítása és bontása.

Ügyfélmegoldások:

1. Különböző méretű dobozok keveredése, amely alapján a doboz helyzetéhez és méretéhez megfelelően adjuk meg a rázandó irányt.

2. Az expozíció reggel estig (napos vagy felhős) valós idejű változása, és a termék felismerési aránya illetve a rendszer stabilitása javítása szükséges.

2). Megoldás architektúrája:

Általános folyamat:

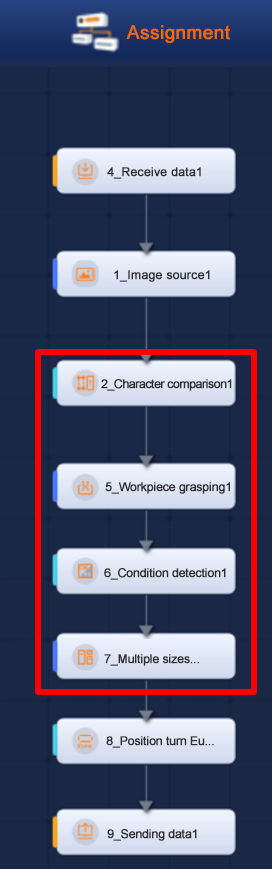

Fontos folyamatmodulok:

Karakter összehasonlítás: Állítsa be a megfelelő egyeztetési parancsot, amelyet logikai kiváltáshoz használnak a következő modul detektálásához.

Munkatétel elfogása: Rajzolja ki az RGB képen azt a területet, ahol a munkatételt el kell fogadni, a doboz kijelölésének határának túlmenete a valós keret külső szélén túl.

Feltétel észlelése: Meghatározni, hogy a termék felismerhető-e, és küldjön megfelelő OK/NG logikai jeleket a főgépnek.

Több méretű doboz: konfigurálja a dobozpalettázási típus relevens paramétereit többféle méretben, és hajtsa végre a depalettázási feladatokat, példát segítségével szegmentálja az algoritmus modelljét, gyűjtse össze a termék helyezkedésének különböző pozícióinak képeit a modell betanítására.

2). Program előnyei:

1. Nagy expozíciós változások esetén is tiszta lehet a kép, és stabil marad az ismertetés, az adatszignál fogadásától az adatkimenetre 3,5 másodpercig.

2. Többféle méretű és színű anyadosztályokra 100%-os felismerési arányt ér el.

3. hogy 24/7 folytonos termelést érjünk el, a kapacitás hatékonysága 100%-kal növekedett.

4. egy 3D-RGBD mechanikus kézi munkaállomás helyettesítheti 5 ember munkáját.