이 프로젝트의 품질 검사 부분에서는 두 개의 프로브를 사용하여 솔더 조인트의 양쪽 끝을 각각 찌르는 방식으로 전압을 측정하여 PCB 보드의 솔더 조인트가 양호하게 접촉하고 있는지 판단하고 문제 있는 제품을 제거합니다.

공유

1). 프로젝트 배경:

요구 사항 설명:

첫째, PCB 보드는 상부 카메라에 의해 촬영되며, 측정이 필요한 브릿지 좌표가 대략적인 위치 지정을 위해 제공됩니다. 그 후 두 개의 조작기가 각각 해당 좌표로 프로브를 이동하여 브릿지를 촬영하고 정확한 위치를 결정한 다음 함께 브릿지를 찌르며 전압을 측정하고 브릿지 상태를 판단합니다.

고통점 및 문제:

1. 전통적인 방식을 사용하면 카메라, 렌즈, 광원, 광원 컨트롤러 등 전체 비용이 더 높습니다.

2. 전통적인 방식은 복잡한 공정을 가지고 있으며, 현장 디버깅 인력에게 높은 요구 사항이 있고 노동 비용이 큽니다.

3. 전통적인 솔루션은 디버깅 기간이 길고 빠르게 출시할 수 없습니다.

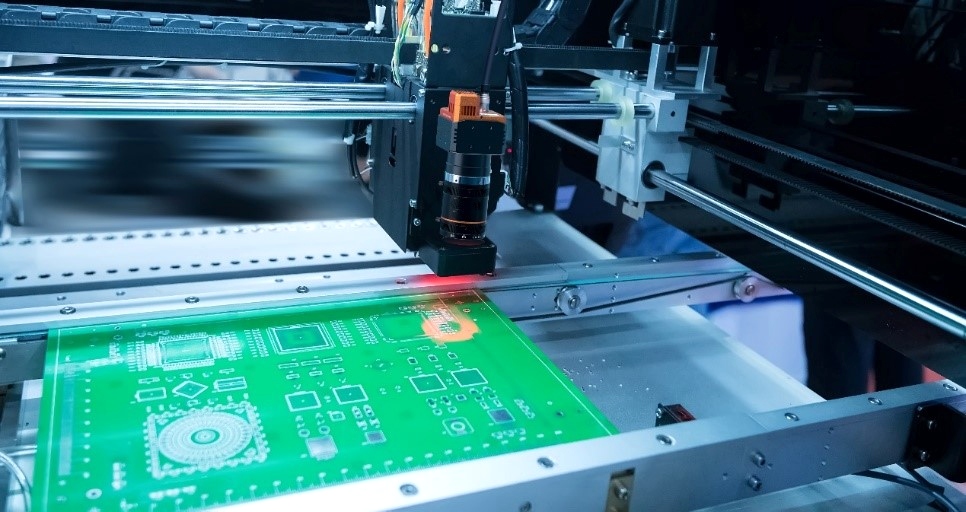

2). 솔루션 아키텍처:

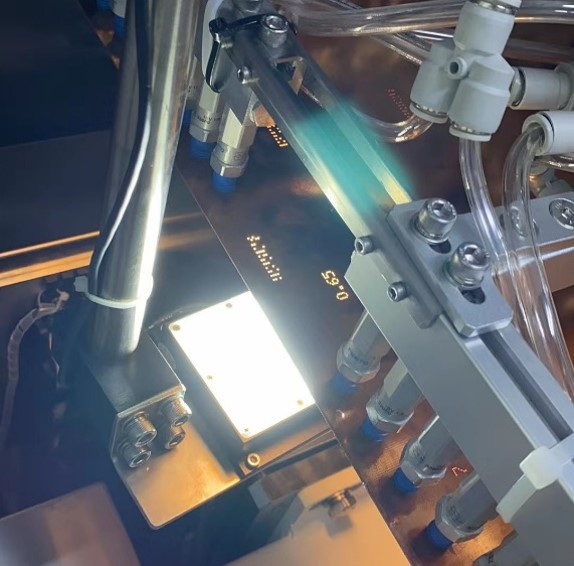

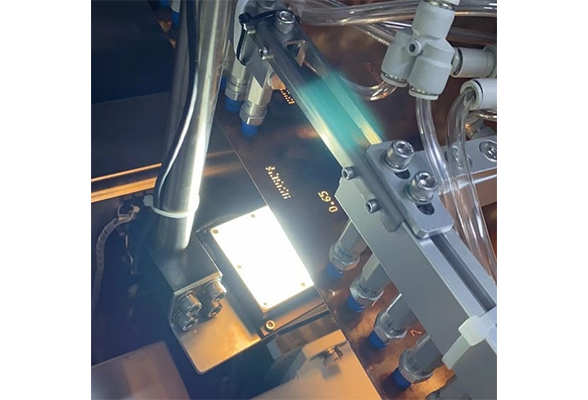

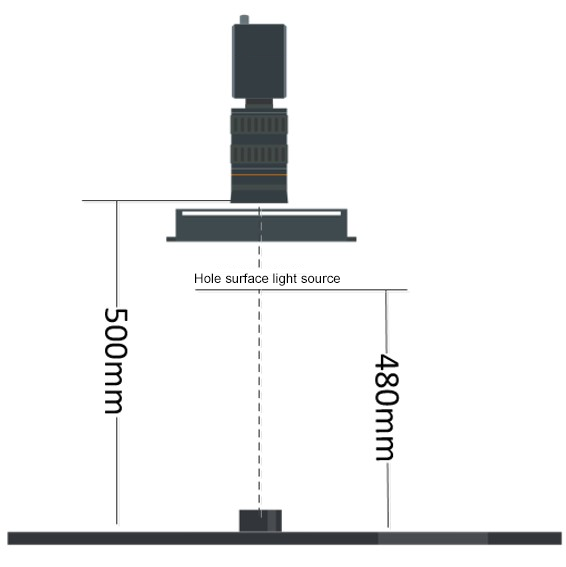

설치도:

디버깅 과정:

1. 조작기가 캘리브레이션 시트를 들고 PCB 보드와 같은 높이를 유지합니다. 카메라로 사진을 찍고 VM으로 프로세스를 구축하며, TCP 통신 프로토콜을 통해 조작기의 물리적 좌표를 수신하고 9점 자동 캘리브레이션을 수행합니다.

2. 로봇 팔이 지능형 카메라를 들고 캘리브레이션 보드를 촬영하고 점 도장 작업을 수행하며, 9개 점의 이미지와 물리적 좌표를 통해 캘리브레이션 파일을 생성합니다.

3. PCB 보드 위치가 로봇 팔에 전송되고, 로봇 팔은 스마트 카메라를 해당 위치로 이동시켜 납땜 접합부를 촬영합니다.

4. 스마트 카메라는 점 검색을 사용하여 각 납땜 접합부 위치를 순서대로 프레임화하고, 좌표를 교정하여 변환하여 정렬을 달성합니다.

5. 스마트 카메라의 캘리브레이션 사진 위치와 생산 사진 위치의 차이를 계산한 후, 납땜 접합부 캘리브레이션 변환 값을 추가하여 각 납땜 접합부의 실제 위치를 얻습니다.

3). 프로그램의 장점:

1. 상부 카메라를 사용하여 양쪽 매니퓰레이터의 좌표를 직접 촬영하고, 촬영 후 교정 및 변환을 통해 두 매니퓰레이터가 바로 목표 지점에 도달하며, 번갈아 가며 접근할 필요가 없어 매니퓰레이터의 이동 시간을 크게 절약합니다. 전체 과정이 15초에서 약 5초로 줄어들었습니다.

2. 검색용 솔더 조인트의 사각형 범위를 줄이고 각 솔더 조인트를 개별적으로 위치시키면 솔더 조인트의 위치를 정확히 파악할 수 있습니다. 고객은 0.1mm의 정확도를 요구하며, 현재 정확도는 0.05mm로 고객 요구를 충족시킵니다.

3. 본 프로젝트는 스마트 카메라와 산업용 카메라를 함께 사용하는 전형적인 사례입니다. 실제 프로젝트에서는 적절한 유형의 카메라를 선택하거나 심지어 두 가지를 함께 사용하여 고객 환경에 적응하고, 해당 효과를 달성할 수 있습니다.

4. 고객의 원래 계획은 첫 번째 사진을 촬영한 후 상부 카메라의 해당 위치에 좌표를 보내고, 두 번째 사진을 촬영한 후 그 좌표를 두 번째 사진에 보내는 것이었다. 현재 계획은 단 한 번의 사진 촬영으로 다른 교정 파일들을 호출하여 로봇 암 1과 2를 동시에 제어할 수 있으며, 전체 효율이 20% 증가했다.