Na parte de inspeção de qualidade deste projeto, a voltagem é medida utilizando duas sondas para furar as extremidades das junções de solda respectivamente, a fim de julgar se as junções de solda no painel PCB estão em bom contato e eliminar produtos com problemas.

Partilhar

1). Fundo do projeto:

Descrição do requisito:

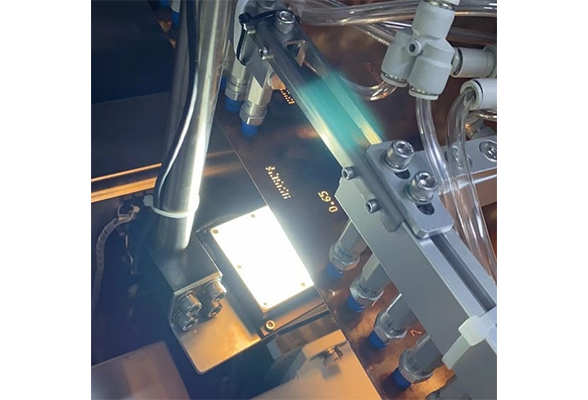

Primeiro, a placa PCB é fotografada pela câmera superior, e as coordenadas das junções de solda que precisam ser medidas são fornecidas para posicionamento inicial. Em seguida, os dois manipuladores levam um sonda às coordenadas correspondentes para fotografar a junta de solda, realizar o posicionamento preciso e, em seguida, tocar juntas na junta de solda para medir a voltagem e determinar se a junção de solda está em boas condições.

Pontos dolorosos e problemas:

1. Usando o esquema tradicional, todo o conjunto de câmera, lente, fonte de luz, controlador de fonte de luz e outros custos são mais altos.

2. O esquema tradicional tem processo complicado, altos requisitos para o pessoal de调试 no local e alto custo de mão-de-obra.

3. A solução tradicional tem um longo período de debugging e não pode ser lançada rapidamente.

2). Arquitetura da solução:

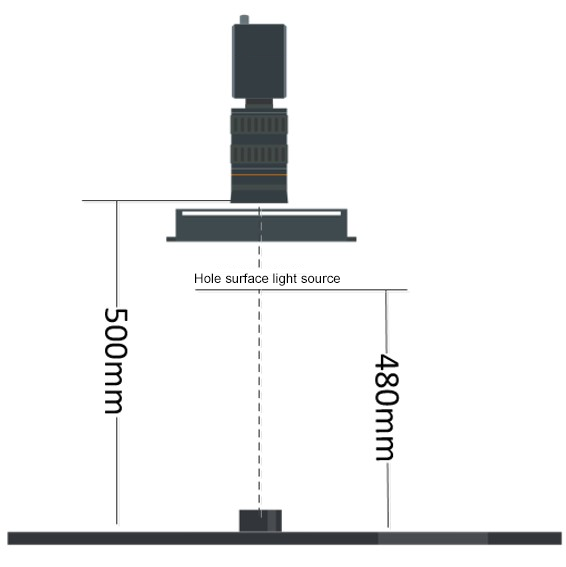

Diagrama de montagem:

Processo de debugging:

1. O manipulador carrega a folha de calibração e mantém a mesma altura com o PCB. Tire fotos com a câmera, construa o processo com VM, receba as coordenadas físicas do manipulador através do protocolo de comunicação TCP e realize a calibração automática em nove pontos.

2. O braço robótico carrega uma câmera inteligente para fotografar a placa de calibração, realizar marcação de pontos e gerar arquivos de calibração por meio das imagens e coordenadas físicas de nove pontos.

3. A posição da placa PCB é enviada ao braço robótico, e o braço robótico leva a câmera inteligente à posição correspondente para fotografar a junta de solda.

4. A câmera inteligente usa busca pontual para enquadrar cada posição da junta de solda em ordem, calibrar as coordenadas e convertê-las para alcançar a classificação.

5. Após fazer a diferença entre a posição da foto de calibração da câmera inteligente e a posição da foto de produção, adicione o valor de conversão de calibração da junta de solda para obter a posição real de cada junta de solda.

3). Vantagens do programa:

1. Use uma câmera superior para tirar fotos das coordenadas dos manipuladores de ambos os lados diretamente, e os dois manipuladores atingem o ponto alvo diretamente após a captura por meio de calibração e transformação, sem necessidade de ir um de cada vez, o que economiza muito tempo de movimento do manipulador. Todo o processo foi reduzido de 15 segundos para cerca de 5 segundos.

2. Reduzindo a caixa retangular de busca da junta de solda e posicionando cada junta de solda individualmente, é possível posicionar bem o local da junta de solda. Os clientes exigem uma precisão de 0,1 mm, e a precisão atual alcança 0,05 mm, atendendo às necessidades dos clientes.

3. Este projeto é um exemplo clássico de uso conjunto de câmera inteligente e câmera industrial. No projeto real, pode-se selecionar o tipo adequado de câmera de acordo com as necessidades reais, e até mesmo usar as duas juntas para se adaptar ao ambiente do cliente, alcançando o efeito correspondente.

4. O plano original do cliente era enviar coordenadas para a posição correspondente da câmera superior após tirar a primeira foto e enviar coordenadas para a segunda foto após tirar a segunda foto. O plano atual só precisa tirar uma foto e chamar arquivos de calibração diferentes para controlar os braços robóticos 1 e 2 ao mesmo tempo, e a eficiência geral aumentou em 20%.