Sobre centenas de pontos de inspeção no painel PCB são cobertos com pasta de solda, para garantir a qualidade do produto, é necessário detectar defeitos de pasta de solda no painel PCB, ou seja, detectar a área coberta pela pasta de solda.

Partilhar

1). Fundo do projeto:

Descrição do requisito:

1. Originalmente, o método de câmera de matriz de superfície + braço robótico móvel em duas dimensões era usado para fotografia, e a placa de cobre permanecia parada enquanto a câmera se movia; Inspeção visual, não podia salvar as imagens, este esquema precisa adicionar funções de reconhecimento automático, estatísticas de dados e armazenamento de imagens;

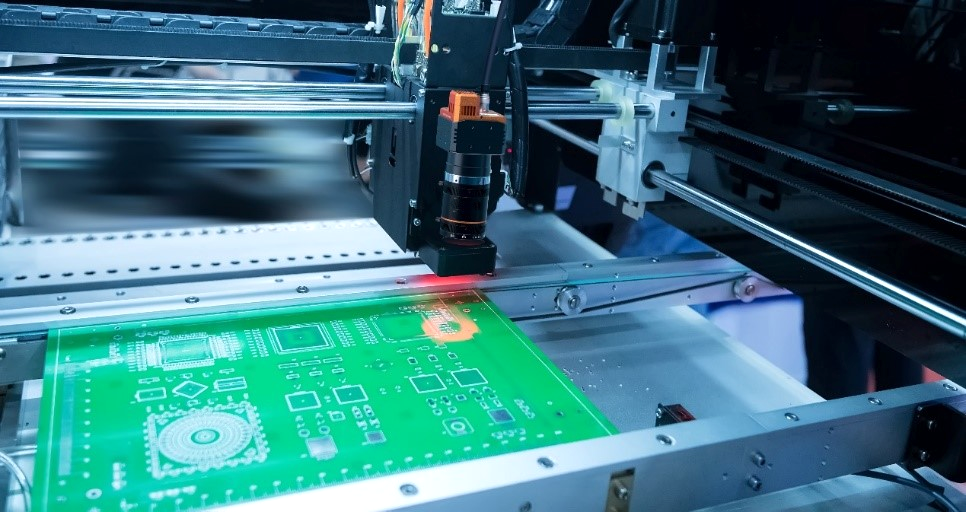

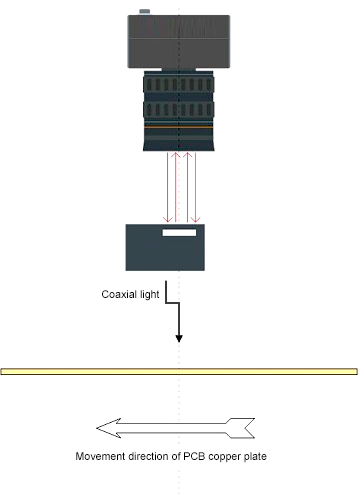

2. a placa de cobre possui uma estrutura mecânica que impulsiona o movimento horizontal intermitente ao longo da direção do comprimento; Após a conclusão pela câmera de matriz de superfície, a placa de cobre é transportada para a próxima estação, então a câmera de matriz de linha pode ser configurada entre as duas estações para fotografia, e a placa de cobre passa abaixo a uma velocidade uniforme;

3. as imagens precisam ser armazenadas por dois anos, e é necessário um disco rígido com grande espaço para armazená-las sem compressão; Portanto, é necessário adicionar a função de compressão de imagem, gerar imagens no formato JPG e criar índices de acordo com o número do lote de produção para facilitar a pesquisa.

Requisitos técnicos:

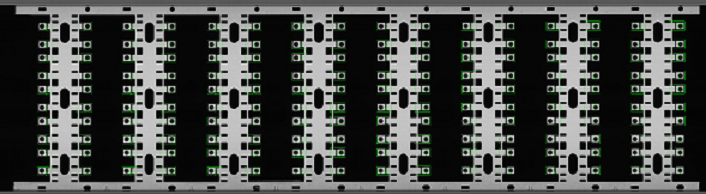

1. o tamanho da placa de cobre é aproximadamente 260*80mm, com cerca de 400 pontos de detecção acima, que são revestidos com pasta de solda;

2. O tamanho da pasta de solda é aproximadamente 1mm*1mm.

2). Arquitetura da solução:

O sistema de detecção de produtos defeituosos de PCB utiliza câmera de matriz linear, lente industrial FA e fonte de luz coaxial para construir um sistema de visão, que é instalado na linha de produção. A placa de PCB passa pela aquisição de imagens a uma velocidade constante abaixo. Após a imagem adquirida ser enviada ao processador de visão, a ferramenta de algoritmo da plataforma do sistema de visão pode detectar se cada ponto de pasta de solda possui defeitos e a quantidade de defeitos em todos os pontos de pasta de solda.

3). Vantagens do programa:

1. O algoritmo da solução leva cerca de 200ms e pode se adaptar a situações complexas como deformação de código, ambiguidade de imagem, adesão de imagem de buracos de código e diferentes tamanhos de buracos de código.

2. cada máquina pode reconhecer cerca de 1000 placas por dia, e a taxa de reconhecimento dos códigos 8421 atinge 100% após o ajuste.

3. Nenhum módulo de deep learning é usado para reduzir custos.

4. pode ser reutilizado para atender às necessidades de identificação de códigos 8421 na indústria de PCB.